Основные различия и области применения графитовых и углеродных электродов

2025-03-12

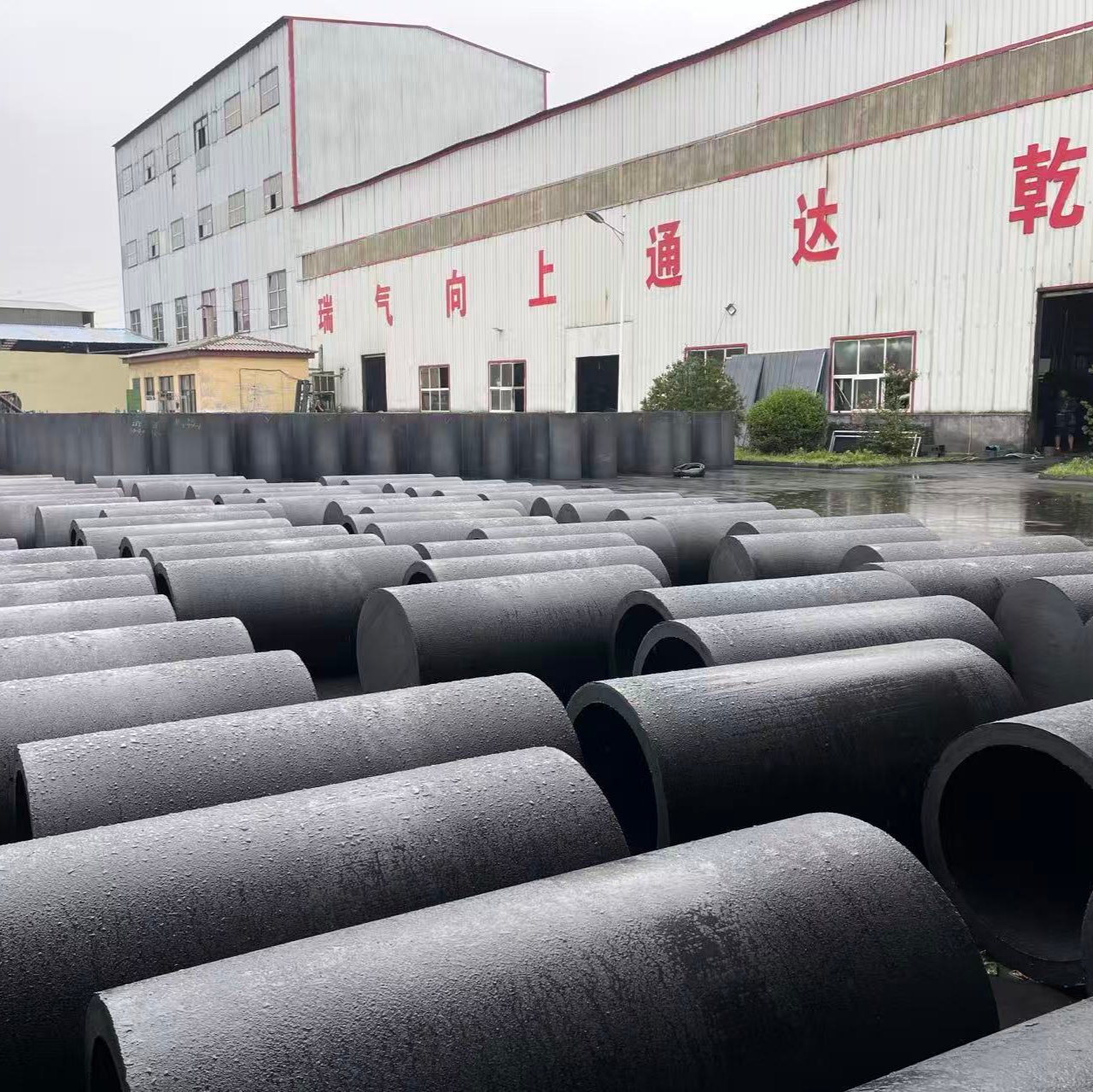

Графитовые и углеродные электроды существенно различаются по технологии производства, физическим свойствам и сферам применения, определяя их ключевую роль в металлургии и новых энергетических технологиях.

1.Состав материала и технология производства

Графитовые электроды изготавливаются из игольчатого кокса и угольного пека и проходят 12 этапов технологического процесса, включая графитизацию и многократное пропитывание. В результате достигается сверхвысокая степень чистоты (>99% содержание углерода) и высокая термостойкость (>3600°C). В свою очередь, углеродные электроды производятся из металлургического кокса и антрацита с применением упрощённого процесса обжига, обеспечивая содержание углерода на уровне 90–95% при затратах, составляющих от 20% до 33% стоимости графитовых электродов.

2.Сравнение физических свойств

Графитовые электроды характеризуются высокой прочностью на изгиб (15–25 МПа) и низким удельным электрическим сопротивлением (5–10 мкОм·м). Их коэффициент теплового расширения (КТР) составляет всего 2–4 × 10⁻⁶/°С, что гарантирует стабильность размеров при эксплуатации при температурах до 1600°C. Углеродные электроды более гибкие (толщина 0,1–5 мм) и обладают более высоким КТР — 8–12 × 10⁻⁶/°С, что делает их предпочтительными для условий с динамическими тепловыми нагрузками.

3.Области применения

Графитовые электроды доминируют на рынке электродуговых сталеплавильных печей (EAF), занимая около 95% этого сегмента и обеспечивая свыше 60% мирового производства стали. Ультравысокочистые (UHP) графитовые электроды крупного диаметра (например, Φ750 мм) находят также широкое применение в производстве анодов для литий-ионных аккумуляторов, снижая энергопотребление на 18%. Углеродные электроды эффективно используются в электрохимических процессах, таких как алюминиевый электролиз с КПД тока 95% и конденсаторная ионная десалинация (CDI) с показателем десалинации 40 мг/г.

4.Тенденции развития отрасли

Крупнейшие китайские производители, включая Fangda Carbon, освоили массовое производство Φ800 мм UHP графитовых электродов, что позволило увеличить долю Китая на мировом рынке с 65% в 2023 году до прогнозируемых 75% к 2030 году. В области углеродных электродов акцент делается на экологичные и устойчивые решения — например, электроды, изготовленные из куриного жира, демонстрируют энергоёмкость до 89 Вт·ч/кг в суперконденсаторах.

5.Экономическая эффективность

В системах электролиза воды углеродные электроды требуют первоначальных инвестиций всего около 25% от стоимости графитовых, однако эксплуатационные расходы на их обслуживание выше примерно на 30%. В сталеплавильном производстве с помощью графитовых электродов удаётся сэкономить порядка 50 кВт·ч электроэнергии на тонну стали на предприятиях мощностью 1 млн тонн в год, что соответствует ежегодной экономии около 20 миллионов юаней.

6.Перспективы технологического развития

Технологии графитовых электродов направлены на снижение удельного электрического сопротивления на 15% посредством наномодификаций и усовершенствований структуры. Углеродные электроды развиваются благодаря совместному легированию бором и азотом (B-N co-doping), что позволяет повысить теплопроводность до 300 Вт/(м·К). В условиях ужесточения экологических норм и введения тарифов ЕС на углерод, промышленность активизирует переход на кальцинацию с использованием чистой энергии, стимулируя дальнейшее технологическое дифференцирование продукции.