Анализ существенных различий между графитовыми и угольными электродами и вариантов их применения

2025-05-06

1.Технические разделы по составу материалов и технологии их приготовления

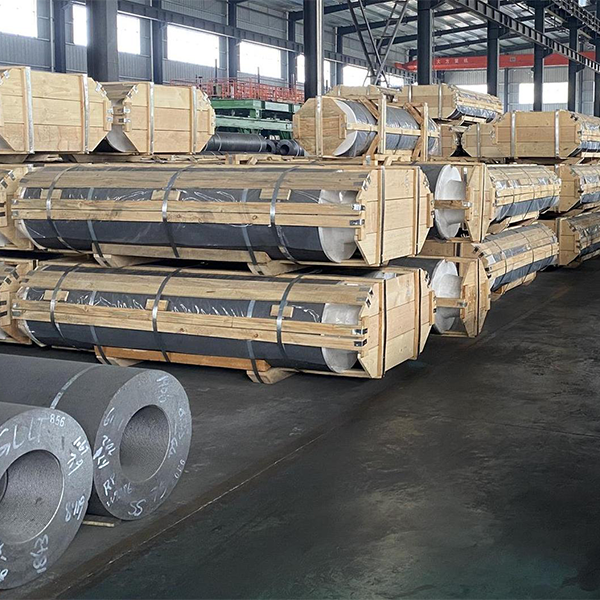

В промышленной сфере графитовые электроды часто путают с угольными электродами, но их существенные различия обусловлены значительными различиями в составе материала и процессе изготовления. Графитовые электроды изготавливаются из игольчатого кокса в качестве заполнителя и каменноугольной смолы в качестве связующего с помощью двенадцати точных процессов, включая дробление, прокалку, экструзию, замешивание, графитизацию и пропитку.

Этот процесс обеспечивает ему сверхвысокую чистоту (содержание углерода > 99%) и высокую термостойкость (температура плавления > 3600°C), что делает его основным компонентом сталеплавильных установок в дуговых печах. Углеродные электроды изготавливаются из металлургического кокса и антрацита и требуют лишь простых процессов дробления, формования и обжига. В состав некоторых продуктов входит небольшое количество натурального графита для улучшения проводимости.

Эта разница приводит к тому, что содержание углерода в угольных электродах обычно составляет 90–95%, а их стоимость составляет всего 1/3–1/5 стоимости графитовых электродов.

2.Многомерное сравнение физических свойств

Физические свойства двух электродов демонстрируют значительную взаимодополняемость. Графитовые электроды имеют жесткую структуру и прочность на изгиб 15-25 МПа, но не обладают гибкостью;

Гибкость углеродных электродов позволяет перерабатывать их в тонкие листы толщиной 0,1–5 мм, что делает их пригодными для гибких электронных устройств6. С точки зрения проводимости удельное сопротивление графитовых электродов составляет всего 5–10 мкОм·м, что составляет 1/5–1/3 от удельного сопротивления угольных электродов.

Он особенно хорошо работает при передаче высокочастотного тока. Стоит отметить, что коэффициент термического расширения (КТР) графитового электрода составляет всего 2-4×10⁻⁶/℃, что намного ниже, чем 8-12×10⁻⁶/℃ у углеродного электрода, что позволяет ему сохранять стабильную работу в экстремальных условиях при температуре свыше 1600℃.

3.Точное позиционирование областей применения

В промышленных применениях эти два электрода демонстрируют совершенно разные ценностные ориентации. На долю графитированных электродов приходится 95% мирового рынка электросталеплавильных печей. Срок их службы в 100-тонной электродуговой печи может достигать 8–12 часов, обеспечивая 60% мирового производства стали1.

В последние годы, с развитием новой энергетической отрасли, сверхмощные графитовые электроды диаметром 750 мм успешно используются в производстве материалов для отрицательных электродов литиевых аккумуляторов, что позволило сократить потребление энергии в этой области на 18%6.

Углеродные электроды лидируют в области электрохимии: в электролитической алюминиевой промышленности их эффективность по току может достигать более 95%; В технологии емкостной деионизации опресняющая способность высоколегированных азотом угольных электродов превышает 40 мг/г, что в 3 раза выше, чем у традиционных материалов.

4.Передовые тенденции развития отрасли

В настоящее время технологические итерации двух электродов демонстрируют различные пути. В области графитовых электродов такие компании, как Fangda Carbon, осуществили массовое производство продукции диаметром 800 мм, увеличив долю Китая на рынке с 65% в 2023 году до 75% в 2030 году7.

Инновации в области углеродных электродов сосредоточены в области защиты окружающей среды: группа из Центрального южного университета использовала электроды на основе углерода, изготовленные из отходов куриного жира, для достижения плотности энергии 89 Вт·ч/кг в суперконденсаторах, что представляет собой новую парадигму использования ресурсов биоотходов3.

Кроме того, исследования и разработки модифицированных графеном углеродных электродов позволили увеличить срок службы литий-ионных аккумуляторов более чем в 3000 циклов, что на 50% больше, чем у традиционных материалов.

5.Рациональный компромисс между затратами и выгодами

С точки зрения контроля затрат угольные электроды доминируют на рынке бюджетных товаров благодаря таким преимуществам, как доступность сырья и простота технологических процессов. Если взять в качестве примера электролиз воды для получения водорода, то первоначальные инвестиционные затраты на угольный электрод составят всего 1/4 от стоимости графитового электрода, но ежегодные расходы на техническое обслуживание на 30% выше.

Экономические преимущества графитовых электродов еще более значительны в высокотехнологичных отраслях: на сталелитейном заводе с годовой производительностью 1 млн тонн использование графитовых электродов Φ700 мм может сократить потребление электроэнергии на тонну стали на 50 кВт·ч, что позволит сэкономить более 20 млн юаней годовых затрат1.

Эта разница в стоимости напрямую влияет на выбор технологий в различных отраслях промышленности: сталелитейные компании предпочитают экономически эффективные графитовые электроды, а научно-исследовательские институты — гибкие и регулируемые угольные электроды.

6.Направление развития будущих технологий

С ростом спроса на экологически чистое производство технические границы двух электродов стираются. Компании, производящие графитовые электроды, приступили к разработке технологии модификации графитового порошка в наномасштабах, пытаясь снизить удельное сопротивление еще на 15%; в то время как в области углеродных электродов процесс совместного легирования бором и азотом увеличил теплопроводность до 300 Вт/(м・К), что близко к уровню графита5.

В соответствии с политикой ЕС Закон о тарифах на выбросы углерода включил в оценку интенсивность выбросов углерода при производстве электродов, вынуждая компании внедрять экологически чистую технологию прокалки, что еще больше увеличит разрыв между лидерами и последователями в этой области.