Цена за меньший расход электродов

Вы когда-нибудь задумывались, сколько стоит цена за меньший расход электродов? На первый взгляд это просто вопрос стоимости расходных материалов, но на деле это сложная система, влияющая на рентабельность всего процесса. В моей практике, как в работе с некоторыми металлургическими предприятиями, выявилось, что оптимизация этого показателя – это не просто экономия, это изменение всей логики производства. Давайте разберемся, что это значит на практике, и какие существуют варианты решения этой задачи.

Почему важен меньший расход электродов?

Давайте начнем с очевидного: электроды – это значительная часть затрат на производство стали, чугуна и других металлов. Особенно это критично для непрерывных процессов, где расход электродов может достигать огромных цифр. Помимо прямой финансовой составляющей, меньший расход электродов влияет и на другие факторы: снижается нагрузка на оборудование, уменьшается количество отходов, а значит – и экологический след производства. Недооценивать это не стоит, особенно в условиях жесткой конкуренции на рынке.

Влияние на себестоимость продукции

Иногда кажется, что небольшая экономия на электродах – это мелочь. Но если учесть, что они составляют ощутимую часть себестоимости, то даже небольшое снижение расхода может существенно повлиять на рентабельность. Мы видели примеры, когда оптимизация этого параметра позволила повысить рентабельность производства на 5-7%, а иногда и больше. Это не просто цифры – это реальные деньги в бюджете компании.

Например, на одном из предприятий, с которыми мы работали, цена за меньший расход электродов была напрямую связана с эффективностью нагрева шихты. После внедрения новых технологий, снижающих потери тепла, расход электродов снизился на 8%, что привело к экономии в размере нескольких миллионов рублей в год. Это был очень убедительный результат!

Как добиться меньшего расхода электродов? – Практические решения

Существует несколько направлений, по которым можно двигаться, чтобы снизить расход электродов. Я попробую описать самые распространенные и эффективные из них, опираясь на свой опыт и знания.

Оптимизация технологических режимов

Это, пожалуй, самый важный аспект. Речь идет о правильном подборе параметров дугового процесса: силы тока, напряжения, скорости перемещения электродов. Неправильные параметры приводят к повышенному расходу электродов и снижению качества продукции. Очень часто проблема кроется именно здесь. Например, слишком большая сила тока может привести к чрезмерному расплавлению металла и, как следствие, к повышенному расходу электродов. Это требует постоянного контроля и точной настройки.

Выбор правильных электродов

Современный рынок электродов предлагает широкий ассортимент марок, отличающихся составом и свойствами. Правильный выбор электрода – это половина успеха. Не стоит экономить на этом, так как использование неподходящего электрода может привести к повышенному расходу и снижению качества продукции. Важно учитывать состав шихты, технологический процесс и требуемые свойства металла.

АО Хэбэй Жуйтун Углерод (https://www.rtcarbon.ru/) предлагает широкий выбор электродов, соответствующих различным требованиям. Они специализируются на производстве электродов для электродуговых печей и имеют положительные отзывы от многих предприятий. (nofollow)

Использование современных технологий

Не стоит забывать о современных технологиях, которые позволяют снизить расход электродов и повысить эффективность производства. Это могут быть автоматизированные системы управления процессом, системы мониторинга и контроля, а также системы рекуперации тепла. Внедрение этих технологий требует определенных инвестиций, но окупается в долгосрочной перспективе.

Например, использование систем автоматического поддержания оптимальной температуры шихты позволяет избежать перегрева и, как следствие, снизить расход электродов. Кроме того, использование современных электродов с улучшенными характеристиками позволяет повысить эффективность дугового процесса и снизить расход материала.

Предварительная подготовка шихты

Качество шихты напрямую влияет на эффективность дугового процесса и расход электродов. Перед загрузкой шихты необходимо провести ее тщательную подготовку: очистить от загрязнений, разделить по фракциям и, при необходимости, нагреть. Это позволяет обеспечить равномерный нагрев и снизить потери тепла. Важно следить за влажностью шихты – слишком высокая влажность может привести к образованию газовых пузырьков и снижению эффективности процесса.

Как отслеживать и анализировать расход электродов?

Регулярный мониторинг и анализ расхода электродов – это необходимое условие для оптимизации этого показателя. Для этого необходимо установить систему сбора данных и использовать специальные программные средства для анализа. Это позволит выявить проблемные места и своевременно принять меры для их устранения.

Использование системы мониторинга

Современные системы мониторинга позволяют отслеживать расход электродов в режиме реального времени. Это позволяет оперативно выявлять отклонения от нормы и принимать корректирующие меры. Кроме того, системы мониторинга позволяют собирать данные для анализа и оптимизации технологических режимов.

Анализ данных

Собранные данные необходимо анализировать для выявления тенденций и проблемных мест. Это позволяет оптимизировать технологические режимы, улучшить качество электродов и повысить эффективность производства. Анализ данных также позволяет прогнозировать расход электродов и планировать закупки. Это очень полезно для поддержания стабильности производства и избежания перебоев в поставках.

В заключение

Оптимизация цена за меньший расход электродов – это многогранная задача, требующая комплексного подхода. Это не просто экономия, это изменение всей логики производства, направленное на повышение рентабельности и эффективности. Реализация этих решений требует времени и инвестиций, но окупается в долгосрочной перспективе. И, конечно же, не стоит забывать о постоянном мониторинге и анализе данных, что позволит своевременно выявлять и устранять проблемы.

Если вы хотите узнать больше о современных технологиях и решениях для оптимизации расхода электродов, рекомендую обратиться к специалистам АО Хэбэй Жуйтун Углерод (https://www.rtcarbon.ru/). Они обладают богатым опытом работы в этой области и смогут предложить оптимальное решение для вашего предприятия.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Графитовый электрод UHP 450мм

Графитовый электрод UHP 450мм -

Графитовый электрод RP 350мм

Графитовый электрод RP 350мм -

Графитовый электрод RP 600мм

Графитовый электрод RP 600мм -

Графитовый электрод RP 500мм

Графитовый электрод RP 500мм -

Графитовый электрод HP 600мм

Графитовый электрод HP 600мм -

Графитовый электрод UHP 400мм

Графитовый электрод UHP 400мм -

Угольный электрод

Угольный электрод -

Графитовый электрод HP 500мм

Графитовый электрод HP 500мм -

Детали специальной формы из графита

Детали специальной формы из графита -

Графитовый электрод RP 650-700мм

Графитовый электрод RP 650-700мм -

Графитовый электрод RP

Графитовый электрод RP -

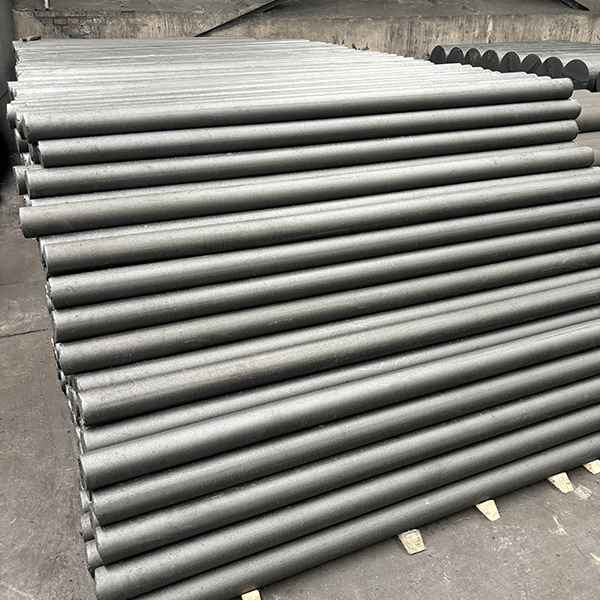

Графитовые стержни

Графитовые стержни

Связанный поиск

Связанный поиск- графитовый электрод для плавки стали

- Производители графитовых электродов UHP 600 мм

- электрод для руднотермических печей

- Основные страны-покупатели электродов большой мощности

- Цена на графитированный электрод для сталеплавильного производства

- Цена на прочность и жаростойкость графитовых электродов

- Основные страны-покупатели графитированных электродов для сталеплавильного производства

- графитовый электрод с резьбой 4TPI

- Производители графитовых листов

- Установки для графитированных электродов стандартной мощности