Установки для производства графитовых электродов для химической промышленности

Производство графитовых электродов – это сложный и многоэтапный процесс, требующий специализированного оборудования и глубоких знаний в области материаловедения и химической технологии. Графитовые электроды, в свою очередь, незаменимы в ряде отраслей, включая металлургию, химическую промышленность и производство аккумуляторов. В частности, для химической промышленности они используются в качестве электродов в электрохимических процессах, таких как электролиз, электроосаждение и электрохимическая обработка. Поэтому, выбор подходящей установки для производства графитовых электродов – задача, требующая взвешенного подхода и понимания всех технологических нюансов. В этой статье мы рассмотрим современные технологии, существующие типы установок и перспективы развития в этой области, а также затронем вопросы контроля качества и экономической эффективности.

Основные этапы производства графитовых электродов

Прежде чем говорить об оборудовании, стоит кратко осветить основные этапы производства графитовых электродов. В целом, процесс включает в себя:

Подготовка сырья

Исходным сырьем для производства графита обычно служит бурый уголь, который подвергается обжигу при высоких температурах. Полученный кокс затем измельчается и сортируется по фракциям. Выбор сырья – критически важный фактор, влияющий на качество конечного продукта. Некачественное сырье может привести к образованию дефектов в электродах, снижению их механических свойств и увеличению затрат на производство.

Формование графитового каркаса

На этом этапе сырье прессуется в необходимые формы. Существуют различные методы формования, включая холодное и горячее прессование. Холодное прессование используется для производства электродов невысокой прочности, а горячее прессование – для производства электродов, предназначенных для работы в агрессивных средах. Важным параметром на этом этапе является давление и температура прессования, которые должны соответствовать требованиям конкретного типа электродов.

Обжиг графитовых электродов

После формования электроды подвергаются обжигу в специальных печах при температурах от 2200 до 3000 °C. В процессе обжига происходит графитизация, то есть превращение кокса в графит. Длительность и температура обжига – это ключевые параметры, влияющие на свойства графита. Недостаточный обжиг приводит к образованию примесей, а переобжиг – к ухудшению механических свойств.

Обработка и контроль качества

После обжига электроды подвергаются механической обработке, такой как резка, шлифовка и полировка. На заключительном этапе проводится контроль качества, включающий в себя проверку размеров, плотности, механической прочности и электропроводности. Только электроды, соответствующие требованиям, отправляются потребителю.

Типы установок для производства графитовых электродов

Существует несколько типов установок для производства графитовых электродов, отличающихся по конструкции, технологическим процессам и производительности. Рассмотрим наиболее распространенные:

Прессовочные установки

Это наиболее распространенный тип установок, используемый для производства графитовых электродов. Они состоят из пресса, который обеспечивает необходимое давление для формования графитового каркаса. Прессовочные установки могут быть различных типов: гидравлические, механические, пневматические и электрические. Выбор типа пресса зависит от требуемой прочности электродов и производительности установки.

Печи для обжига графитовых электродов

Печи для обжига графитовых электродов предназначены для проведения процесса графитизации. Они могут быть различных типов: туннельные, вращающиеся и камерные. Температура в печах поддерживается на уровне °C. Важным параметром на этом этапе является равномерность нагрева и охлаждения электродов, а также контроль атмосферы в печи.

Установки для механической обработки графитовых электродов

Эти установки используются для обработки электродов после обжига. Они могут включать в себя режущие, шлифовальные и полировальные станки. Использование автоматизированных систем обработки позволяет повысить производительность и снизить затраты на рабочую силу.

Установки для контроля качества

Для контроля качества графитовых электродов используются различные приборы и методы, такие как рентгенография, ультразвуковой контроль, механические испытания и электрические измерения. Автоматизированные системы контроля качества позволяют выявлять дефекты на ранних этапах производства.

Современные технологии и инновации

Современные технологии в производстве установок для производства графитовых электродов направлены на повышение производительности, снижение энергопотребления и улучшение качества конечного продукта. К наиболее перспективным направлениям относятся:

Автоматизация производственных процессов

Внедрение автоматизированных систем управления и контроля позволяет повысить производительность и снизить затраты на рабочую силу. Автоматизация может включать в себя автоматическое управление прессом, печью и оборудованием для механической обработки. АО Хэбэй Жуйтун Углерод активно внедряет современные системы автоматизации на своих производствах, что позволяет им поддерживать высокую конкурентоспособность.

Использование новых материалов и добавок

Использование новых материалов и добавок позволяет улучшить свойства графитовых электродов. Например, добавление различных наполнителей может повысить механическую прочность и электропроводность электродов. Исследования в области композиционных материалов для графитовых электродов продолжаются активно.

Разработка энергоэффективных печей

Энергоэффективность является важным фактором в производстве графитовых электродов, так как процесс обжига требует больших затрат энергии. Разработка энергоэффективных печей, использующих рекуперацию тепла и современные системы управления, позволяет снизить энергопотребление и уменьшить воздействие на окружающую среду.

Применение аддитивных технологий

Аддитивные технологии, такие как 3D-печать, могут быть использованы для производства графитовых электродов сложной формы с заданными свойствами. Этот метод позволяет снизить затраты на изготовление оснастки и создать электроды с оптимизированной геометрией.

Контроль качества и сертификация

Контроль качества является неотъемлемой частью производства графитовых электродов. Он включает в себя контроль качества сырья, промежуточных продуктов и конечного продукта. Для контроля качества используются различные методы и приборы, такие как рентгенография, ультразвуковой контроль, механические испытания и электрические измерения.

Производство графитовых электродов должно соответствовать международным стандартам качества, таким как ISO 9001 и IEC 60950. Сертификация продукции позволяет подтвердить ее соответствие требованиям безопасности и качества.

Экономическая эффективность

Экономическая эффективность производства графитовых электродов зависит от многих факторов, таких как стоимость сырья, энергозатраты, производительность оборудования и затраты на рабочую силу. Оптимизация производственных процессов, внедрение новых технологий и автоматизация позволяют снизить затраты и повысить рентабельность производства.

АО Хэбэй Жуйтун Углерод предлагает комплексные решения для производства графитовых электродов, включая поставку оборудования, разработку технологических процессов и обучение персонала. Их опыт и экспертиза позволяют клиентам достичь высокой экономической эффективности.

Подводя итог, можно сказать, что установки для производства графитовых электродов для химической промышленности представляют собой сложные и высокотехнологичные системы. Выбор оптимальной установки требует учета множества факторов, таких как требуемая производительность, свойства электродов, экономические показатели и экологические требования. Инновации в области автоматизации, материалов и энергоэффективности позволяют повысить эффективность производства и снизить затраты. АО Хэбэй Жуйтун Углерод – один из ведущих производителей графитовых электродов и оборудования для их производства, предлагающий широкий спектр решений для различных отраслей промышленности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Графитовый электрод HP 400мм

Графитовый электрод HP 400мм -

Графитовый электрод UHP

Графитовый электрод UHP -

Графитовый электрод RP 400мм

Графитовый электрод RP 400мм -

Графитовый электрод

Графитовый электрод -

Графитовый лом

Графитовый лом -

Детали специальной формы из графита

Детали специальной формы из графита -

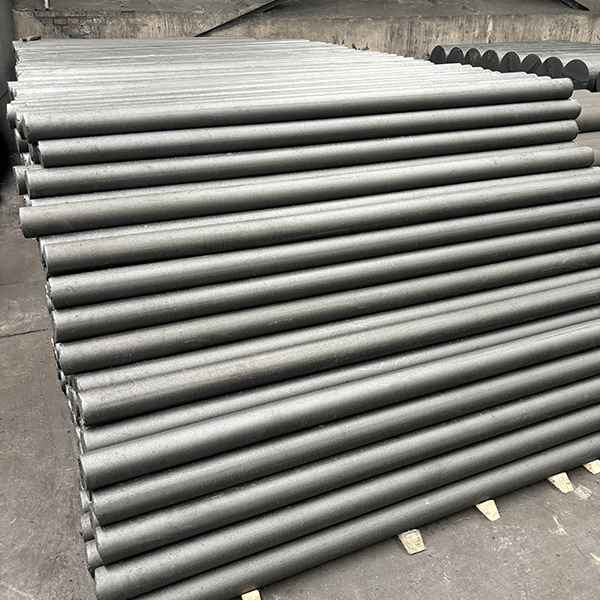

Графитовые стержни

Графитовые стержни -

Графитовый электродный ниппель

Графитовый электродный ниппель -

Графитовый электрод UHP 600мм

Графитовый электрод UHP 600мм -

Графитовый электрод RP 550мм

Графитовый электрод RP 550мм -

Графитовый электрод HP 450мм

Графитовый электрод HP 450мм -

Графитовый электрод HP 500мм

Графитовый электрод HP 500мм

Связанный поиск

Связанный поиск- графитовые блоки высокой чистоты

- Производитель угольных электродов RP

- Завод графитовых электродов

- Поставщики электродов с теплопроводностью

- Установка для определения проводимости угольных электродов

- Ведущий производитель графитированных электродов RP

- Установки для графитированных электродов для выплавки сплавов

- Ведущий покупатель систем соединения электродов

- графитированный электрод стандартной мощности

- Ведущий покупатель графитовых форм для электроэрозионной обработки