Установки для производства графитированного нефтяного кокса GPC

Графитированный нефтяной кокс (GPC) – ключевой компонент в металлургии, электротехнической промышленности и других областях. Его уникальные свойства, такие как высокая электропроводность, термостойкость и механическая прочность, делают его незаменимым материалом для изготовления электродов, теплообменников и других изделий. А установки для производства графитированного нефтяного кокса GPC – это сложная инженерная система, требующая точного контроля технологических параметров и использования передовых технологий. В этой статье мы подробно рассмотрим современные типы установок, особенности их работы, ключевые факторы, влияющие на качество продукции, а также перспективы развития отрасли.

Общая схема процесса производства графитированного нефтяного кокса

Производство GPC – это многоступенчатый процесс, включающий в себя несколько ключевых этапов: подготовку сырья, коксование нефти, графитирование и последующую обработку получаемого продукта. В основе лежит процесс коксования, в ходе которого углеводороды нефти при высоких температурах (около °C) разлагаются, образуя кокс и газообразные продукты. Далее, полученный кокс подвергается графитированию – обработке графитизирующими веществами (например, графитом, угольной пылью), что значительно повышает его электропроводность и снижает тепловое расширение.

Важно понимать, что качество получаемого GPC напрямую зависит от множества факторов – от состава исходной нефти и используемых технологических режимов до точности контроля температуры, давления и времени процесса.

Типы установок для производства графитированного нефтяного кокса GPC

Существует несколько основных типов установок для производства графитированного нефтяного кокса GPC, каждый из которых имеет свои преимущества и недостатки. Рассмотрим наиболее распространенные:

1. Коксовые батареи с последующим графитированием

Это наиболее традиционный и распространенный тип установки. Он включает в себя коксовую батарею для первичного коксования нефти и последующую графитирующую установку для придания коксу необходимых свойств. В процессах коксования применяют различные виды батарей, включая коксовые батареи с разной конструкцией и режимами работы. Основное преимущество – относительно простая конструкция и высокая производительность.

Однако, установки для производства графитированного нефтяного кокса GPC этого типа требуют значительных капиталовложений и занимают большую площадь. Также, процесс графитирования может быть достаточно энергоемким.

2. Коксо-графитирующие установки

Этот тип установок объединяет процессы коксования и графитирования в единый технологический комплекс. Это позволяет сократить капитальные затраты, упростить технологическую схему и повысить эффективность производства. Такие установки часто используют вращающиеся коксовые печи, в которых происходит одновременное коксование и графитирование.

Пример: АО Хэбэй Жуйтун Углерод использует современные установки для производства графитированного нефтяного кокса GPC, в которых интегрированы процессы коксования и графитирования, обеспечивая высокую степень контроля качества и минимальные отходы. [https://www.rtcarbon.ru/](https://www.rtcarbon.ru/)

3. Установки с использованием альтернативных графитизирующих добавок

В последние годы активно разрабатываются и внедряются установки для производства графитированного нефтяного кокса GPC, использующие альтернативные графитизирующие добавки, такие как угольная пыль, а также различные модификаторы и добавки для улучшения свойств получаемого продукта. Это позволяет снизить зависимость от графита и уменьшить себестоимость продукции.

Применение таких добавок требует более тщательного контроля технологических параметров, но позволяет достичь более высокой эффективности и снизить негативное воздействие на окружающую среду. Это направление активно развивается, и в скором будущем мы увидим еще больше инновационных установок для производства графитированного нефтяного кокса GPC.

Факторы, влияющие на качество графитированного нефтяного кокса GPC

Качество получаемого GPC определяется рядом факторов, которые необходимо тщательно контролировать на всех этапах производства:

- Состав сырой нефти: Содержание серы, азота и других примесей влияет на свойства кокса и его способность к графитированию.

- Температура коксования: Слишком низкая температура приводит к неполному коксованию, а слишком высокая – к образованию нежелательных продуктов.

- Время выдержки в коксовом чане: Время выдержки влияет на степень разложения углеводородов и формирование кокса.

- Состав графитизирующей смеси: Соотношение графита, угольной пыли и других добавок влияет на электропроводность и другие свойства GPC.

- Температура графитирования: Температура графитирования должна быть оптимизирована для достижения максимальной электропроводности и минимального образования пористой структуры.

- Время графитирования: Время графитирования необходимо подобрать таким образом, чтобы обеспечить полное графитирование кокса без его термического разложения.

Помимо этого, важно следить за чистотой используемого оборудования и соблюдать правила техники безопасности.

Современные тенденции и перспективы развития

Отрасль установок для производства графитированного нефтяного кокса GPC постоянно развивается, появляются новые технологии и решения, направленные на повышение эффективности и экологичности производства. К основным тенденциям относятся:

- Автоматизация технологических процессов: Внедрение систем автоматического управления позволяет более точно контролировать технологические параметры и снизить влияние человеческого фактора.

- Использование энергосберегающих технологий: Разработка и внедрение энергоэффективного оборудования позволяет снизить энергозатраты и уменьшить негативное воздействие на окружающую среду.

- Разработка новых графитизирующих добавок: Поиск и разработка альтернативных графитизирующих добавок позволяет снизить зависимость от графита и уменьшить себестоимость продукции.

- Модернизация существующих установок: Обновление и модернизация существующих установок позволяет повысить их производительность и эффективность.

В целом, перспективы развития отрасли установок для производства графитированного нефтяного кокса GPC выглядят весьма обнадеживающими. Спрос на GPC будет продолжать расти в связи с развитием металлургии, электротехнической промышленности и других отраслей.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

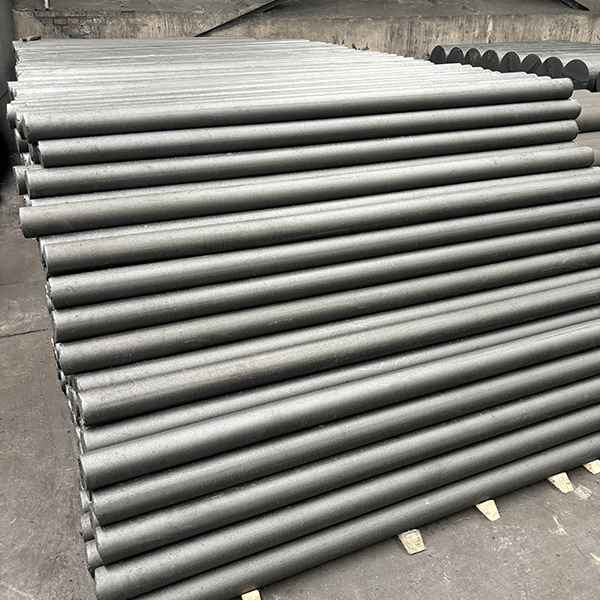

Графитовый электрод HP 600мм

Графитовый электрод HP 600мм -

Графитовый электрод UHP 400мм

Графитовый электрод UHP 400мм -

Графитовый электрод HP 400мм

Графитовый электрод HP 400мм -

Графитовый электрод HP

Графитовый электрод HP -

Графитовый электрод HP 300мм

Графитовый электрод HP 300мм -

Графитовый электрод RP 400мм

Графитовый электрод RP 400мм -

Графитовый электрод HP 450мм

Графитовый электрод HP 450мм -

Графитовый электрод RP 650-700мм

Графитовый электрод RP 650-700мм -

Графитовый электрод UHP 550мм

Графитовый электрод UHP 550мм -

Графитовый электрод RP 450мм

Графитовый электрод RP 450мм -

Графитовый электрод RP 350мм

Графитовый электрод RP 350мм -

Графитовый электрод RP 600мм

Графитовый электрод RP 600мм

Связанный поиск

Связанный поиск- Цена вакуумной пропитки

- каменноугольный пек

- Поставщики промышленных графитированных электродов

- Установка для определения механической прочности электродов

- Поставщики графитовых брикетов

- Ведущий поставщик графитовых электродов с высокой проводимостью

- Производители графитовых электродов UHP 450 мм

- Цена графитового электрода для выплавки сплавов

- Цена 450 мм графитовый электрод

- графитизированный электрод UHP 600 мм