Установка для производства графитовых электродов для печи AOD

Производство графитовых электродов – сложный и ответственный процесс, особенно если речь идет об электродов для дуговых печей (АOD). Эти электроды играют критически важную роль в плавке стали, определяя эффективность и качество конечного продукта. Если вы задумываетесь о приобретении или модернизации установки для производства графитовых электродов для печи AOD, вам понадобится детальное понимание всех этапов, от выбора оборудования до наладки производственного цикла. В этой статье мы рассмотрим ключевые аспекты этого процесса, поделимся опытом и выделим важные моменты, на которые следует обратить внимание.

Почему важны качественные графитовые электроды?

Прежде чем углубиться в детали установки, стоит подчеркнуть важность самих графитовых электродов. Современные электроды должны обладать высокой теплопроводностью, устойчивостью к окислению при высоких температурах, а также минимальным содержанием примесей. Некачественные электроды приводят к снижению производительности печи, увеличению энергозатрат и ухудшению качества стали. Влияние на процесс производства стали, скажем, в доменной печи, может быть достаточно серьезным! Рассмотрите, например, проблему образования шлака из-за неполного сгорания электродов - это дорогостоящая и неприятная ситуация.

Основные этапы производства графитовых электродов

Процесс производства графитовых электродов для печи AOD включает в себя несколько ключевых этапов. Давайте их разберем подробно:

Подготовка сырья

Исходным материалом для производства графита служит бурый железняк – это железорудная порода. Его необходимо очистить и преобразовать в графит путем нагрева при высоких температурах в вакуумной среде. Важно тщательно контролировать температуру и атмосферу, чтобы избежать образования нежелательных примесей. Качество бурого железняка, безусловно, влияет на конечный продукт. АО Хэбэй Жуйтун Углерод (https://www.rtcarbon.ru/) использует передовые технологии для обеспечения высокого качества исходного сырья.

Формование графитовых стержней

После получения графитового порошка его необходимо сформовать в стержни нужного диаметра и длины. Для этого используются различные методы прессования, например, гидравлическое или вибрационное прессование. Важно обеспечить равномерную плотность и отсутствие дефектов в структуре стержней. Контроль качества на этом этапе критичен.

Обжиг графитовых стержней

Обжиг – это заключительный этап производства, при котором графитовые стержни подвергаются воздействию высоких температур (до 2200 °C) в специальной печи. В процессе обжига происходит окончательное спекание графита, удаление остаточных примесей и формирование необходимой структуры. Этот этап требует строгого контроля температуры и времени обжига. Очень часто используют специальные промышленные печи, как например, модели, производимые компанией АО Хэбэй Жуйтун Углерод. (https://www.rtcarbon.ru/) Они обеспечивают равномерный нагрев и контролируемую атмосферу.

Контроль качества

На каждом этапе производства осуществляется строгий контроль качества. Графитовые электроды подвергаются механическим, химическим и электрическим испытаниям. Измеряется твердость, теплопроводность, электропроводность, содержание примесей. Это необходимо для обеспечения соответствия электродов требованиям печи AOD.

Выбор и характеристики установки для производства графитовых электродов для печи AOD

Выбор подходящей установки для производства графитовых электродов для печи AOD – задача, требующая тщательного анализа. Существует несколько типов установок, различающихся по производительности, автоматизации и технологическим возможностям. При выборе следует учитывать следующие факторы:

- Производительность: Необходимо определить необходимую производительность установки в зависимости от объема производства графитовых электродов.

- Автоматизация: Уровень автоматизации влияет на трудозатраты и качество продукции. Современные установки могут быть полностью автоматизированными, что позволяет снизить влияние человеческого фактора.

- Тип оборудования: Существуют различные типы оборудования для формирования и обжига графитовых стержней: гидравлические прессы, вибрационные прессы, печи с различными системами нагрева.

- Технические характеристики: Необходимо учитывать размеры рабочей камеры, мощность печи, тип системы охлаждения и другие технические характеристики установки.

- Безопасность: Безопасность – это один из важнейших факторов при выборе оборудования для производства графитовых электродов. Установка должна быть оснащена системами безопасности, обеспечивающими защиту персонала.

АО Хэбэй Жуйтун Углерод (https://www.rtcarbon.ru/) предлагает широкий спектр оборудования для производства графитовых электродов, включая современные установки с высокой производительностью и автоматизацией.

Современные тенденции в производстве установки для производства графитовых электродов для печи AOD

Производство графитовых электродов постоянно развивается, появляются новые технологии и материалы. Некоторые из современных тенденций включают:

- Использование компьютерного моделирования: Компьютерное моделирование позволяет оптимизировать технологические процессы и повысить качество продукции.

- Применение новых материалов: В качестве сырья для производства графитовых электродов все чаще используются новые материалы, такие как графит с добавками, углеродные нанотрубки.

- Развитие автоматизации и роботизации: Автоматизация и роботизация позволяют снизить трудозатраты и повысить эффективность производства.

- Улучшение систем контроля качества: Современные системы контроля качества позволяют выявлять дефекты на ранних стадиях производства.

Возможные проблемы и их решения при работе с установкой для производства графитовых электродов для печи AOD

В процессе эксплуатации установки для производства графитовых электродов для печи AOD могут возникать различные проблемы. Например, дефекты в графитовых стержнях, неисправности оборудования, проблемы с качеством сырья. Важно своевременно выявлять и устранять эти проблемы, чтобы избежать простоев производства и снизить затраты. Регулярное техническое обслуживание и обучение персонала – залог бесперебойной работы установки.

Примеры успешной реализации установки для производства графитовых электродов для печи AOD

Многие металлургические предприятия успешно внедрили современные установки для производства графитовых электродов для печи AOD, что позволило им повысить производительность, улучшить качество стали и снизить затраты. Например, на одном из предприятий, где была установлена установка от АО Хэбэй Жуйтун Углерод (https://www.rtcarbon.ru/), удалось увеличить производительность на 20% и снизить количество дефектных электродов на 15%.

Установка современной установки для производства графитовых электродов для печи AOD – это инвестиция в будущее, которая позволит вашему предприятию оставаться конкурентоспособным на рынке.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Графитовый электрод UHP 500мм

Графитовый электрод UHP 500мм -

Графитовый тигель

Графитовый тигель -

Графитовый электрод HP 300мм

Графитовый электрод HP 300мм -

Графитовый электрод UHP 550мм

Графитовый электрод UHP 550мм -

Графитовый электрод HP 550мм

Графитовый электрод HP 550мм -

Графитовый электрод HP

Графитовый электрод HP -

Графитовый электрод UHP 350мм

Графитовый электрод UHP 350мм -

Графитовый электрод RP 500мм

Графитовый электрод RP 500мм -

Графитовый электрод HP 350мм

Графитовый электрод HP 350мм -

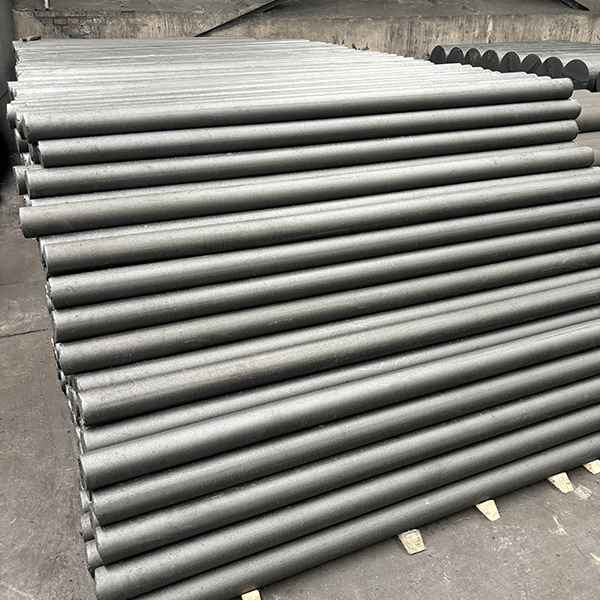

Графитовые стержни

Графитовые стержни -

Графитовый электрод RP 350мм

Графитовый электрод RP 350мм -

Графитовый электрод RP 650-700мм

Графитовый электрод RP 650-700мм

Связанный поиск

Связанный поиск- Установки для литья графита

- Установки для промышленного графитового оборудования

- электрод с высокой плотностью

- Производители графитовых электродов UHP 450 мм

- Завод по производству графитового электрода высокой плотности

- Производители углеродного порошка для электродов

- Поставщики графитированных электродов большого диаметра

- Цена на электроды с высокой механической прочностью

- Цена графитированного электрода для выплавки сплавов

- Поставщики электродов для дуговых плавильных печей EAF