Установка для определения эксплуатационных параметров электродов RP

Определение эксплуатационных параметров электродов RP – это ключевой процесс, влияющий на эффективность и безопасность работы оборудования. Это не просто лабораторная процедура, а важная составляющая технического обслуживания и контроля качества в различных отраслях промышленности. Использование специализированного оборудования для этой задачи позволяет выявлять потенциальные проблемы на ранних стадиях, предотвращая дорогостоящие поломки и обеспечивая оптимальную производительность.

Что такое электроды RP и почему важна их эксплуатация?

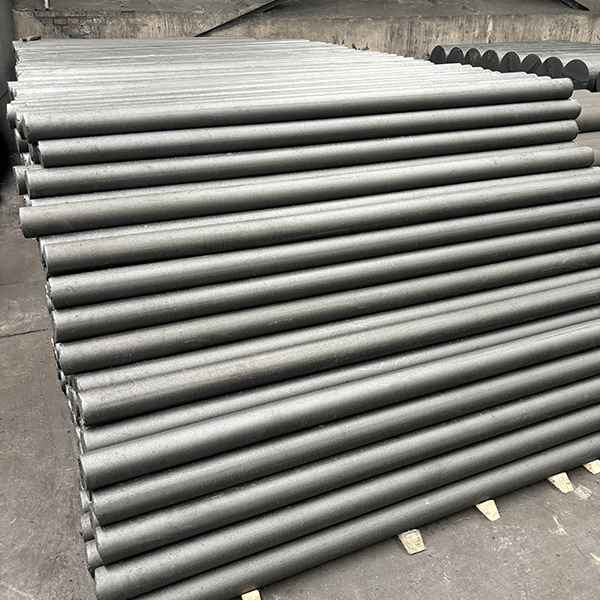

Электроды RP (различные типы, например, графитовые электроды) широко используются в электрохимических процессах – от электролиза и гальванического покрытия до производства химических веществ. Правильная эксплуатация этих электродов напрямую влияет на скорость, эффективность и долговечность этих процессов. Неправильное использование, износ или загрязнение электродов могут привести к снижению производительности, образованию дефектов в продукте, а в худшем случае – к аварийным ситуациям.

Возьмем, к примеру, электролиз хлорида натрия. Качество электродов влияет на выход хлора и водорода, а также на энергопотребление. Использование электродов, не соответствующих условиям эксплуатации, может привести к их преждевременному износу и увеличению затрат на замену.

Основные параметры, определяемые с помощью установки

Современные установки для определения эксплуатационных параметров электродов RP позволяют измерять целый ряд важных характеристик: ток, напряжение, сопротивление, а также анализировать изменения в электрохимическом состоянии электрода. К основным параметрам относятся:

- Сопротивление электрода: Определяет способность электрода проводить электрический ток. Увеличение сопротивления указывает на загрязнение или деградацию поверхности электрода.

- Ток и напряжение: Позволяют оценить эффективность электрохимического процесса и выявить отклонения от нормы. Неправильные значения тока или напряжения могут свидетельствовать о проблемах с электролитом или электродом.

- Электрохимический потенциал: Показывает, насколько электрод склонен к окислению или восстановлению. Изменение потенциала может указывать на коррозию или изменения в составе электролита.

- Скорость интеркаляции: (Применимо к некоторых типам электродов) Оценивает скорость проникновения ионов в структуру электрода, что важно для понимания механизма электрохимических процессов.

Какие существуют типы установок для определения эксплуатационных параметров?

На рынке представлено несколько типов установок для контроля состояния электродов RP. Они отличаются по функциональности, точности измерений и стоимости. Можно выделить следующие основные категории:

- Лабораторные комплексы: Предназначены для проведения точных измерений в лабораторных условиях. Обычно включают в себя источник тока, вольтметр, микроконтроллер для обработки данных и программное обеспечение для анализа результатов. Пример: Различные модели от производителей из Китая, предлагающие базовый функционал для проверки электродов.

- Автоматизированные системы контроля: Предназначены для непрерывного мониторинга параметров электродов в режиме реального времени. Обеспечивают автоматическую сборку данных, анализ и формирование отчетов. Обычно используются в промышленных условиях.

- Портативные устройства: Компактные и легкие устройства, предназначенные для проведения измерений непосредственно на рабочем месте. Облегчают диагностику и обслуживание оборудования. Идеально подходят для выявления проблем в труднодоступных местах.

Пример использования установки: Определение износа графитового электрода в электролизе

Представьте себе процесс электролиза хлорида натрия. Графитовые электроды, используемые в качестве анодов, со временем изнашиваются. Степень износа напрямую влияет на эффективность процесса. Использование установки для определения эксплуатационных параметров позволяет вовремя выявить деградацию электрода. Например, можно отслеживать изменение сопротивления электрода со временем. Увеличение сопротивления сигнализирует о формировании на электроде слоя продуктов электролиза или о разрушении его структуры. Это позволяет спланировать замену электрода до того, как он начнет значительно снижать эффективность процесса.

В частности, для этого можно использовать систему, включающую источник постоянного тока, измеритель напряжения и тока, а также систему сбора и анализа данных. Измеряя ток и напряжение при заданном сопротивлении, можно получить данные о степени загрязнения и, следовательно, о степени износа электрода. Такой подход позволяет оптимизировать график замены электродов, избегая простоев и максимизируя производительность установки.

АО Хэбэй Жуйтун Углерод: Надежные электроды и комплексные решения

АО Хэбэй Жуйтун Углерод – это компания, специализирующаяся на производстве высококачественных графитовых электродов и предлагающая комплексные решения для контроля их эксплуатационных параметров. [https://www.rtcarbon.ru/](https://www.rtcarbon.ru/) Они предлагают широкий ассортимент электродов для различных применений, включая электролиз, гальваническое покрытие и производство химических веществ. Компания также предоставляет техническую поддержку и консультации по выбору и эксплуатации электродов.

Например, электроды RP от RTcarbon отличаются высокой чистотой и однородностью структуры, что обеспечивает их долговечность и стабильность работы. Компания использует современные технологии производства и строгий контроль качества, чтобы гарантировать соответствие продукции требованиям клиентов.

Важные аспекты при выборе и использовании установки

При выборе установки для определения эксплуатационных параметров электродов RP необходимо учитывать ряд факторов:

- Тип электродов: Убедитесь, что установка подходит для типа электродов, которые вы используете.

- Диапазон измерений: Убедитесь, что установка имеет достаточный диапазон измерений для ваших нужд.

- Точность измерений: Выбирайте установку с необходимой точностью измерений.

- Функциональность: Определите, какие функции вам необходимы, например, автоматическая сборка данных, анализ результатов и формирование отчетов.

- Бюджет: Установите бюджет и выберите установку, которая соответствует вашим финансовым возможностям.

Заключение

Установка для определения эксплуатационных параметров электродов RP – это важный инструмент для обеспечения надежной и эффективной работы оборудования. Правильный выбор и использование установки позволяет выявлять проблемы на ранних стадиях, предотвращая дорогостоящие поломки и оптимизируя производственные процессы. Не стоит недооценивать важность регулярного контроля состояния электродов, ведь это инвестиция в долговечность оборудования и снижение затрат на его обслуживание. В конечном счете, это позволяет повысить общую эффективность и рентабельность производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Графитовый тигель

Графитовый тигель -

Графитовый электрод RP 500мм

Графитовый электрод RP 500мм -

Графитовый электрод RP 350мм

Графитовый электрод RP 350мм -

Графитовый электрод RP 550мм

Графитовый электрод RP 550мм -

Детали специальной формы из графита

Детали специальной формы из графита -

Графитовый электрод UHP 500мм

Графитовый электрод UHP 500мм -

Графитовый электрод HP 400мм

Графитовый электрод HP 400мм -

Графитовый электрод UHP 400мм

Графитовый электрод UHP 400мм -

Графитовый электрод RP 650-700мм

Графитовый электрод RP 650-700мм -

Графитовые стержни

Графитовые стержни -

Графитовый электрод UHP 600мм

Графитовый электрод UHP 600мм -

Графитовый электрод RP 600мм

Графитовый электрод RP 600мм

Связанный поиск

Связанный поиск- Установки для графитированных электродов стандартной мощности

- Производитель огнеупорного графита

- Поставщики графитированных электродов

- электропроводность графитового электрода

- графит высокого качества

- Завод по производству графита с высокой термической стабильностью

- графитированные электроды для ЭДП

- графитовые тигли для плавки цветных металлов

- электрод для руднотермических печей

- Поставщики систем соединения электродов