точность резьбы электродов

Зачем она нужна, эта точность резьбы электродов? Вопрос кажется простым, но, поверьте, от него зависит многое. От качества сварного шва, от долговечности соединения, даже от надежности всей конструкции в целом. Я вот, в своей работе, часто сталкиваюсь с ситуациями, когда проблема возникает именно из-за небольших отклонений в геометрии резьбы. И это не всегда очевидно – дефект может проявиться только после длительной эксплуатации. Поэтому я стараюсь максимально контролировать этот параметр на всех этапах производства и сборки.

В этой статье я поделюсь своим опытом, расскажу о факторах, влияющих на точность резьбы электродов, и о том, как с этим бороться. Не буду углубляться в сложную теорию – скорее, это будет набор практических советов и рекомендаций, основанных на реальных ситуациях и наблюдениях.

Почему важна точность резьбы электродов?

Начнем с простого. Представьте себе два винта, которые должны плотно закручиваться друг в друга. Если резьба на одном из них имеет погрешность, то соединение будет ослаблено. Это может привести к:

- Утечке газов или жидкостей

- Деформации соединяемых деталей

- Потере прочности конструкции

- Нарушению работы оборудования

Иногда, особенно при работе с высоконагруженными деталями, даже небольшое отклонение в точности резьбы электродов может стать критическим. Например, в авиационной или автомобильной промышленности – говорить о допустимых погрешностях просто нельзя.

Факторы, влияющие на точность резьбы электродов

Список факторов, влияющих на точность резьбы электродов, довольно обширен. Можно выделить основные:

- Качество инструмента: Очевидно, что для получения точной резьбы необходим качественный инструмент – сверла, метчики, плашки. Дешевый инструмент быстро изнашивается и может не соответствовать заявленным размерам. Я всегда стараюсь использовать инструмент от проверенных производителей.

- Материал электродов: Разные материалы имеют разную устойчивость к износу и разную склонность к деформации. При работе с мягкими металлами, например, алюминием, особенно важно выбирать инструмент, который не будет его повреждать.

- Технология изготовления электродов: От способа изготовления электродов зависит качество резьбы. Например, электроды, изготовленные методом холодной ковки, обычно имеют более высокую точность, чем электроды, изготовленные методом горячей ковки.

- Точность оборудования: При использовании станков с ЧПУ необходимо убедиться в их точности и калибровке. Неточные станки могут привести к деформации электродов и неточной резьбе.

- Качество смазки и охлаждения: Правильная смазка и охлаждение инструмента помогают снизить трение и износ, а также предотвратить перегрев. Это особенно важно при работе с твердыми металлами.

- Навыки и опыт мастера: Нельзя недооценивать роль человеческого фактора. Опытный мастер знает, как правильно выбирать инструмент, регулировать режимы резания и контролировать качество резьбы.

Как повысить точность резьбы электродов? Практические советы

Теперь перейдем к более конкретным советам. Вот несколько вещей, на которые стоит обратить внимание:

Выбор инструмента

Не экономьте на инструменте! Да, он может стоить дороже, но в долгосрочной перспективе это окупится. При выборе метчика обращайте внимание на его геометрию, шаг резьбы и материал. Убедитесь, что он соответствует стандарту и имеет сертификат качества. АО Хэбэй Жуйтун Углерод предлагает широкий ассортимент электродов и инструментов для сварки, [посмотрите здесь](https://www.rtcarbon.ru/). У них достаточно хороший выбор, я лично пользовался их электродами для сварки stainless steel, и качество меня устроило.

Подготовка поверхности

Перед началом резьбы убедитесь, что поверхность электродов и соединяемых деталей чистая и сухая. Наличие грязи, ржавчины или масла может привести к неточной резьбе и ухудшить качество соединения.

Режимы резания

Правильно подбирайте режимы резания – скорость подачи, скорость вращения и глубину резания. Слишком высокая скорость может привести к перегреву инструмента и деформации электродов, а слишком низкая – к заклиниванию и повреждению резьбы. Используйте рекомендации производителя инструмента и учитывайте материал электродов.

Контроль качества

После завершения резьбы обязательно проверьте ее качество. Используйте штангенциркуль или микрометр, чтобы измерить диаметр и шаг резьбы. Убедитесь, что резьба ровная и без дефектов. Если необходимо, повторите процесс резьбы.

Не забывайте про смазку! Использование смазочно-охлаждающих жидкостей (СОЖ) значительно улучшает качество резьбы и продлевает срок службы инструмента.

Примеры из практики

В одной из моих работ мы столкнулись с проблемой неточной резьбы электродов при сварке стальных труб. Оказалось, что инструмент, который мы использовали, был некачественным. После замены инструмента и использования правильных режимов резания мы смогли добиться необходимой точности резьбы. Это был дорогостоящий урок, который я запомнил надолго. Иногда, кажется, что небольшая экономия на инструменте – это нормально, но последствия могут быть очень серьезными.

В другой раз, при работе с алюминиевыми деталями, мы использовали неподходящую СОЖ, что привело к перегреву инструмента и деформации резьбы. Изменение СОЖ и регулировка режимов резания помогли решить эту проблему. Наблюдал, как команда АО Хэбэй Жуйтун Углерод делает это, всегда держат баланс между экономией и качеством.

Оборудование для контроля точности резьбы

Для более точного контроля качества резьбы можно использовать специальные измерительные инструменты, такие как резьбомеры и микроскопы. Однако, для большинства задач достаточно штангенциркуля и микрометра.

В заключение

Точность резьбы электродов – это важный параметр, от которого зависит качество сварных соединений и надежность всей конструкции. Следуя простым советам, описанным в этой статье, вы сможете повысить точность резьбы электродов и избежать многих проблем. Помните, что качественный инструмент, правильные режимы резания и контроль качества – залог успеха!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Графитовый электрод UHP 400мм

Графитовый электрод UHP 400мм -

Графитовый электрод

Графитовый электрод -

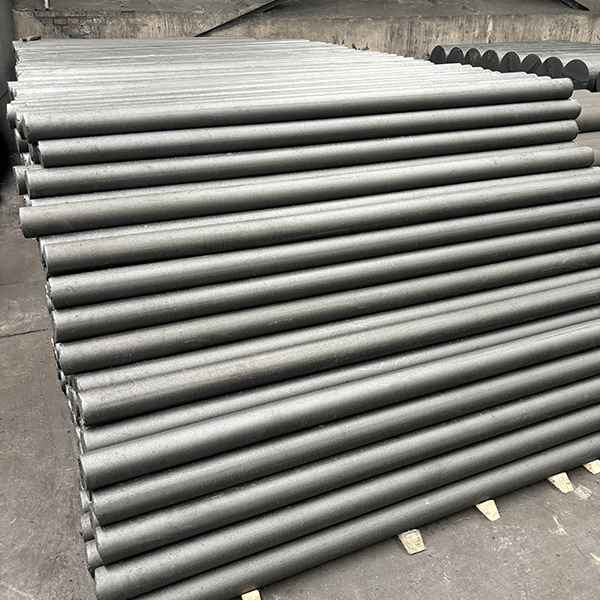

Графитовые стержни

Графитовые стержни -

Графитовый электрод UHP 600мм

Графитовый электрод UHP 600мм -

Графитовый электрод HP 400мм

Графитовый электрод HP 400мм -

Графитовый электрод RP 400мм

Графитовый электрод RP 400мм -

Графитовый электрод HP 450мм

Графитовый электрод HP 450мм -

Графитовый электрод RP 500мм

Графитовый электрод RP 500мм -

Графитовый электрод HP

Графитовый электрод HP -

Графитовый электрод UHP 500мм

Графитовый электрод UHP 500мм -

Графитовый электрод HP 600мм

Графитовый электрод HP 600мм -

Графитовый электрод RP 300мм

Графитовый электрод RP 300мм

Связанный поиск

Связанный поиск- Цена графитированного электрода для выплавки алюминия

- Завод графитированных электродов для сталеплавильного производства

- Цена графитированного электрода для сталеплавильного производства

- Ведущий производитель параметров графитированных электродов

- Производство графитовых электродов для химической промышленности

- Цена графитированного электрода для электродуговой и низкочастотной печи

- Установка для графитированных электродов большого диаметра

- Установки для графитированных электродов для печей EAF и LF

- Цена на графитированный электрод для сталеплавильного производства

- Установка для вакуумной пропитки