снижение расхода электродов

Электролиз – мощный инструмент химического производства, но и довольно 'прожорливый'. И, пожалуй, одна из главных головных болью при работе с электролизом – это постоянное снижение расхода электродов. Это не только увеличивает себестоимость продукции, но и негативно влияет на экологию из-за увеличения объемов отходов. В этой статье я поделюсь опытом, который накопился за время работы с различными электролитическими установками, и расскажу о методах, которые помогли нам значительно сократить расход электродов. Будет много конкретики, практических советов и, надеюсь, полезных заметок. Потому что, знаете, теоретизировать – это одно, а применять на практике – совсем другое! И зачастую, именно практический опыт – самый ценный.

Почему расход электродов так важен?

Прежде чем переходить к способам оптимизации, давайте разберемся, почему снижение расхода электродов – это критически важная задача. Во-первых, это прямые финансовые потери. Электроды – это значительная часть расходов на электролиз, особенно если речь идет об анодных электродах, которые подвергаются наиболее интенсивному износу. Во-вторых, увеличенный расход электродов приводит к увеличению объемов отходов, что, в свою очередь, требует дополнительных затрат на утилизацию и может создать проблемы с соблюдением экологических норм. В-третьих, постоянная замена электродов – это просто потеря времени и ресурсов, ведь каждый раз нужно проводить обслуживание и подготовку к работе. И все это – негативно сказывается на общей эффективности производства.

Основные факторы, влияющие на расход электродов

Прежде чем искать решения, нужно понять, что именно приводит к повышенному износу электродов. Это может быть связано с целым рядом факторов:

- Неравномерное распределение тока: Это одна из самых распространенных проблем. Когда ток распределяется неравномерно по поверхности электрода, некоторые участки перегружаются, а другие, наоборот, недогружены, что приводит к их ускоренному износу.

- Образование продуктов электролиза на поверхности электрода: На поверхности электродов часто образуются различные продукты электролиза (например, оксиды, гидроксиды), которые могут выступать в роли катализаторов коррозии или создавать механическое напряжение, приводящее к разрушению электрода.

- Неправильный выбор материала электрода: Материал электрода должен соответствовать конкретным условиям электролиза (температура, состав раствора, плотность тока). Неправильный выбор может привести к повышенному износу и коррозии. Например, в агрессивной среде использование нестойкого материала приведет к быстрому разрушению.

- Механические повреждения: Повреждения, полученные в результате механических воздействий (например, удары, вибрация), могут значительно сократить срок службы электрода.

- Неправильная эксплуатация: Несоблюдение правил эксплуатации, таких как превышение допустимой плотности тока, использование неподходящего электролита или неправильное проведение технического обслуживания, также может привести к повышенному износу.

Практические методы снижения расхода электродов

Итак, что же можно сделать, чтобы эффективно снижение расхода электродов? Я выделю несколько ключевых направлений:

Оптимизация распределения тока

Это, пожалуй, самый важный аспект. Равномерное распределение тока по поверхности электрода – залог его долговечности. Вот несколько способов добиться этого:

- Использование специальных конструкций электродов: Например, электроды с разветвленной структурой или с применением сеток. Они позволяют более равномерно распределять ток по поверхности. Я помню, как у нас на одном из заводов, перейдя на электроды с сетчатой структурой, удалось снизить расход анодных электродов на 15%! Это была заметная экономия.

- Регулировка геометрии электродов: Изменение формы и размеров электрода может существенно повлиять на распределение тока. Например, увеличение площади поверхности электрода может помочь снизить плотность тока и, следовательно, уменьшить износ.

- Применение специальных электролитных систем: Использование электролитов с высокой проводимостью и низкой вязкостью способствует более равномерному распределению тока. Например, добавление электролитов с добавками, улучшающими электропроводность, или использование ионных жидкостей.

Защита от коррозии и образования продуктов электролиза

Коррозия и образование продуктов электролиза – это серьезные проблемы, которые приводят к ускоренному износу электродов. Для борьбы с ними можно использовать следующие методы:

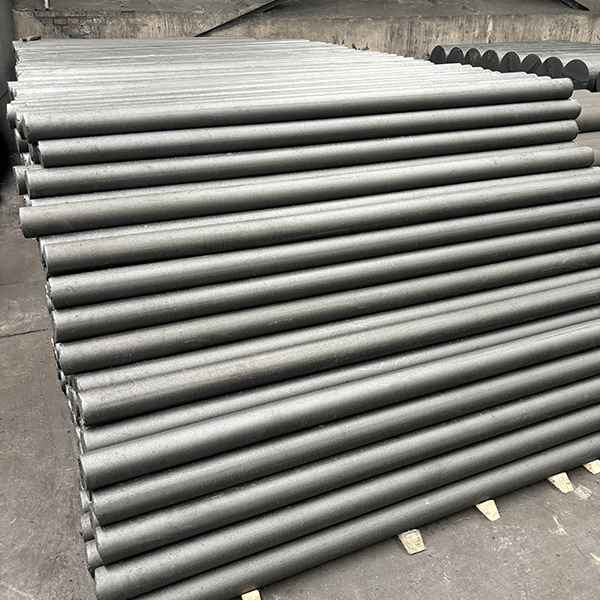

- Выбор устойчивого материала электрода: Как я уже говорил, материал электрода должен быть устойчив к воздействию агрессивной среды. Для этого необходимо учитывать состав электролита, температуру и плотность тока. Например, для работы в кислых средах часто используют графитовые электроды, а для работы в щелочных – платиновые. (Источник: АО Хэбэй Жуйтун Углерод [https://www.rtcarbon.ru/products/graphite-electrodes/](https://www.rtcarbon.ru/products/graphite-electrodes/))

- Применение защитных покрытий: На поверхность электродов можно наносить защитные покрытия (например, оксиды, нитриды, полимеры), которые препятствуют коррозии и образованию продуктов электролиза. Это особенно актуально для электродов, работающих в агрессивных средах.

- Регулировка плотности тока: Снижение плотности тока снижает интенсивность процессов коррозии и образования продуктов электролиза. Однако, необходимо учитывать, что снижение плотности тока может привести к снижению эффективности электролиза.

Регулярное техническое обслуживание

Регулярное техническое обслуживание – это важная часть процесса оптимизации расхода электродов. Оно включает в себя:

- Очистку электродов: Регулярная очистка электродов от продуктов электролиза и загрязнений позволяет поддерживать их работоспособность и продлевать срок службы. Это можно делать механическими способами (например, с помощью щетки или абразивной ткани) или химическими способами (например, с помощью специальных растворов).

- Проверку целостности электродов: Регулярная проверка электродов на наличие трещин, сколов и других повреждений позволяет вовремя выявить проблемы и предотвратить их развитие.

- Контроль параметров электролиза: Регулярный контроль параметров электролиза (плотность тока, температура, состав электролита) позволяет своевременно выявить отклонения от нормы и принять меры по их устранению.

Опыт применения электродов от АО Хэбэй Жуйтун Углерод

Мы давно сотрудничаем с АО Хэбэй Жуйтун Углерод ([https://www.rtcarbon.ru/](https://www.rtcarbon.ru/)) и постоянно ищем способы улучшить наши производственные процессы. В частности, мы тестировали различные виды графитовых электродов, предлагаемые компанией, для наших электролизных установок. Графитовые электроды от Жуйтун отличаются высокой механической прочностью и устойчивостью к высоким температурам. Мы заметили, что использование их электродов позволило нам значительно снизить расход анодных электродов и сократить время простоя оборудования. Кроме того, нам очень понравилось их профессиональный подход к консультациям и технической поддержке.

Особенно впечатлил их опыт в производстве электродов с различной структурой и составом. Мы смогли подобрать оптимальный вариант для наших конкретных условий электролиза, что позволило добиться максимальной эффективности.

И, кстати, они предлагают не только стандартные электроды, но и возможность изготовления электродов по индивидуальному заказу. Это очень удобно, если вам нужны электроды с нестандартными размерами или свойствами.

В общем, сотрудничество с АО Хэбэй Жуйтун Углерод стало для нас очень полезным. Мы рекомендуем их продукцию всем, кто работает с электролизом. (Помните, что для стабильной работы электролиза важен не только выбор электродов, но и их правильное обслуживание!)

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Графитовый электрод HP 500мм

Графитовый электрод HP 500мм -

Графитовый электрод HP 300мм

Графитовый электрод HP 300мм -

Прокаленный нефтяной кокс

Прокаленный нефтяной кокс -

Графитовый электрод UHP 300мм

Графитовый электрод UHP 300мм -

Графитовый электрод RP 600мм

Графитовый электрод RP 600мм -

Графитовый электрод RP 300мм

Графитовый электрод RP 300мм -

Графитовый электрод RP

Графитовый электрод RP -

Графитовый электрод UHP 450мм

Графитовый электрод UHP 450мм -

Полуграфитированный нефтяной кокс

Полуграфитированный нефтяной кокс -

Графитовый электрод HP 450мм

Графитовый электрод HP 450мм -

Детали специальной формы из графита

Детали специальной формы из графита -

Графитовый электрод HP

Графитовый электрод HP

Связанный поиск

Связанный поиск- графитовые электроды по ГОСТ

- Графитовый электрод для цветной металлургии

- Заводы по производству кускового графита высокой чистоты

- Установки для графитовых электродов для электродуговых печей

- Графитовые электроды 400 мм

- графитовые электроды для химической промышленности

- Цены на графитовые электроды для электродуговых печей

- Ведущий покупатель электродов из прокаленного графита

- Поставщики электродов RP с техническими параметрами

- Поставщики параметров электродов RP 500 мм