Производство графитовых электродов по стандартам ГОСТ IEC

Графитовые электроды – это неотъемлемая часть многих промышленных процессов, особенно в металлургии и химической промышленности. Их качество напрямую влияет на эффективность и долговечность оборудования. И если вы задумываетесь о закупке или производстве графитовых электродов по стандартам ГОСТ IEC, то эта статья для вас. Мы рассмотрим ключевые аспекты, технические характеристики, а также особенности производства, чтобы вы могли сделать осознанный выбор. Не будем углубляться в сложнейшие детали, а постараемся говорить простым языком, как будто делимся опытом за рабочим столом. Потому что опыт – это, пожалуй, самое ценное в этой сфере.

Что такое ГОСТ IEC для графитовых электродов?

Прежде чем перейти к производству, важно понять, что такое стандарты ГОСТ IEC. ГОСТ (Государственный стандарт) – это система стандартов, разработанная в России. А IEC (Международная электротехническая комиссия) – это международная организация, разрабатывающая международные стандарты в области электротехники. Таким образом, ГОСТ IEC для графитовых электродов – это совокупность требований к качеству, безопасности и производительности, разработанных на основе международных норм и адаптированных к российской действительности. В частности, ГОСТ IEC определяет требования к химическому составу, механическим свойствам, электропроводности и другим параметрам графитовых электродов.

Важно понимать, что соответствие ГОСТ IEC – это не просто формальность. Это гарантия того, что электроды будут надежно работать в заданных условиях, обеспечивая стабильность и безопасность производственного процесса. Несоответствие может привести к дорогостоящим поломкам оборудования, простою производства и даже к возникновению опасных ситуаций.

Технические характеристики и их значение

Производство графитовых электродов – это сложный процесс, требующий точного соблюдения технологии и контроля качества на всех этапах. И ключевую роль в этом играют технические характеристики. Рассмотрим наиболее важные из них:

Гранулометрический состав

Размер частиц графита – один из важнейших факторов, влияющих на прочность и износостойкость электродов. Слишком крупные частицы могут привести к образованию трещин, а слишком мелкие – снизить электропроводность. Оптимальный гранулометрический состав подбирается индивидуально для каждого типа электродов, в зависимости от их назначения. Например, для электродов, используемых в дуговых печах, обычно используют более крупный гранулометрический состав, чем для электродов, используемых в электрометаллургических печах.

Удельная электропроводность

Это показатель способности материала проводить электрический ток. Чем выше удельная электропроводность, тем меньше сопротивление электродов и тем эффективнее они будут работать. Удельная электропроводность графита зависит от его чистоты и плотности. Для производства графитовых электродов, предназначенных для работы в условиях высоких температур и токов, необходимо использовать графит высокой чистоты и плотности.

Механические свойства

Прочность на изгиб, твердость и ударная вязкость – важные характеристики, определяющие долговечность электродов. Особенно это актуально для электродов, подвергающихся высоким механическим нагрузкам. Важно, чтобы электроды не трескались и не разрушались при работе. На механические свойства графита влияет множество факторов, включая его состав, структуру и обработку.

Химический состав

Содержание примесей в графите может существенно влиять на его свойства. Нежелательные примеси могут снижать электропроводность, увеличивать склонность к окислению и снижать механические характеристики. Для производства графитовых электродов по ГОСТ IEC необходимо использовать графит с минимальным содержанием примесей. Чаще всего, для удаления примесей используют процессы обжига и отжига.

Процесс производства графитовых электродов

Производство графитовых электродов – это многоступенчатый процесс, включающий в себя несколько основных этапов:

Подготовка сырья

Первый этап – это подготовка сырья, то есть графита. Графит может быть как природным, так и искусственным. Природный графит добывается из месторождений, а искусственный графит получают путем термической обработки различных органических материалов, таких как уголь или древесина. Сырье проходит предварительную обработку, включающую измельчение, просеивание и сортировку.

Формование стержней

Из подготовленного графита формируют стержни нужной формы и размера. Существует несколько методов формования стержней: прессование, экструзия и литье. Прессование – самый распространенный метод, при котором графитовый порошок под высоким давлением уплотняется в пресс-форме. Экструзия – это процесс выдавливания графитовой массы через фильеру. Литье – это процесс заливки расплавленного графита в форму.

Обжиг и отжиг

После формования стержни подвергают обжигу и отжигу. Обжиг – это процесс термической обработки, при котором графит нагревается до высоких температур в инертной атмосфере. Это позволяет удалить из графита остатки влаги и примесей, а также улучшить его механические свойства. Отжиг – это процесс медленного охлаждения обжигаемых стержней. Это позволяет снизить внутренние напряжения и повысить прочность.

Обработка поверхности

На заключительном этапе стержни подвергают обработке поверхности. Это может включать в себя шлифование, полировку и нанесение защитных покрытий. Защитные покрытия необходимы для защиты электродов от окисления и коррозии.

АО Хэбэй Жуйтун Углерод ([https://www.rtcarbon.ru/](https://www.rtcarbon.ru/)) – один из ведущих производителей графитовых электродов в России, предлагающий широкий ассортимент продукции, соответствующей самым высоким стандартам качества. У них есть опыт работы с различными типами графита и могут предложить индивидуальные решения, исходя из конкретных требований заказчика.

Контроль качества на всех этапах производства

Контроль качества – это неотъемлемая часть производства графитовых электродов по ГОСТ IEC. Он осуществляется на всех этапах производства, начиная с подготовки сырья и заканчивая упаковкой готовой продукции. Контроль качества включает в себя лабораторные испытания, визуальный осмотр и другие методы.

В частности, для контроля химического состава графита используют рентгенофазовый анализ и атомно-абсорбционную спектрометрию. Для оценки механических свойств электродов используют испытания на изгиб, твердость и ударную вязкость. Для измерения электропроводности электродов используют метод четырехполюсного измерения.

Заключение

Производство графитовых электродов по стандартам ГОСТ IEC – это ответственный и сложный процесс, требующий высокого уровня квалификации персонала, использования современного оборудования и строгого контроля качества. Выбирая производителя, важно учитывать не только цену, но и репутацию компании, ее опыт работы и соответствие продукции требованиям стандартов. Помните, что качество графитовых электродов напрямую влияет на эффективность и безопасность вашего производства. И если вы хотите быть уверены в надежности и долговечности своего оборудования, обратитесь к проверенным производителям, специализирующимся на производстве графитовых электродов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Полуграфитированный нефтяной кокс

Полуграфитированный нефтяной кокс -

Графитовый электрод RP 550мм

Графитовый электрод RP 550мм -

Графитовый электрод UHP

Графитовый электрод UHP -

Графитовый электрод UHP 400мм

Графитовый электрод UHP 400мм -

Графитовый электрод HP 450мм

Графитовый электрод HP 450мм -

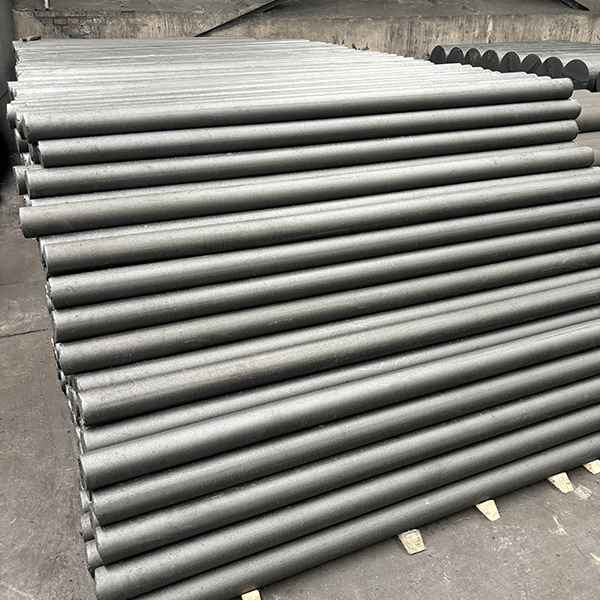

Графитовые стержни

Графитовые стержни -

Графитовый электрод RP 300мм

Графитовый электрод RP 300мм -

Графитовая пластина

Графитовая пластина -

Графитовый электрод UHP 500мм

Графитовый электрод UHP 500мм -

Графитовый электрод UHP 350мм

Графитовый электрод UHP 350мм -

Графитовый электрод HP 550мм

Графитовый электрод HP 550мм -

Графитовый электрод HP 350мм

Графитовый электрод HP 350мм

Связанный поиск

Связанный поиск- графит для вакуумных печей

- графитовый электрод 600 мм

- Металлургические электродные материалы

- Цена на долговечный графитовый электрод для печи EAF

- Цены на электроды 500 мм по ГОСТ

- кальцинированный нефтяной кокс CPC

- графитовый электрод 700 мм

- Установки для графитированных электродов стандартной мощности

- Цена графитированного электрода для сталеплавильного производства

- Установка для графитированных электродов большого диаметра