Производство вакуумных пропитанных графитовых электродов

Производство вакуумных пропитанных графитовых электродов – это важнейший процесс в металлургии и электротехнике. Эти электроды, обладающие уникальным сочетанием свойств, находят применение в самых разных отраслях промышленности. В этой статье мы подробно рассмотрим технологии изготовления, особенности применения, преимущества и недостатки, а также перспективы развития этой области. Старался собрать как можно больше информации, основываясь на реальном опыте и исследованиях. Надеюсь, это будет полезно!

Что такое вакуумно пропитанные графитовые электроды?

Прежде чем углубиться в детали производства, важно понять, что такое вакуумно пропитанные графитовые электроды. Это графитовые стержни, которые после изготовления подвергаются процессу пропитки. Пропитка – это заполнение пористого графита специальным связующим веществом, обычно смолой, часто на основе фенолформальдегидных смол, а иногда и на основе других полимеров. Этот процесс значительно повышает механическую прочность электродов, снижает их термическое расширение и увеличивает срок службы, особенно в агрессивных средах. Без этой пропитки графит был бы слишком хрупким и быстро разрушался при высоких температурах и нагрузках.

Особенностью вакуумного производства является создание защитной среды, где процесс пропитки происходит под вакуумом. Это позволяет избежать образования пузырьков воздуха внутри графита, что критически важно для равномерного распределения связующего и обеспечения высокой прочности электродов. По сути, это 'наполнить пустоты' внутри графита, создав единое целое. Я помню, как на одном из предприятий, где я проходил стажировку, пытались производить аналогичные электроды без вакуума – результат был печальным: электроды трескались уже через несколько циклов использования. Это был ценный урок.

Технологии производства вакуумных пропитанных графитовых электродов

Существует несколько основных технологий производства вакуумных пропитанных графитовых электродов. Основные из них:

Вакуумная пропитка с последующим спеканием

Это наиболее распространенный способ. Сначала графитовые стержни изготавливаются методом экструзии или прессования из графитового порошка. Затем они подвергаются вакуумной пропитке, где связующее вещество проникает в поры графита. После пропитки электроды спекаются при высокой температуре (обычно от 1200 до 1600 °C) для уменьшения пористости и повышения прочности. Важно тщательно контролировать температуру и время спекания, чтобы избежать деформации и разрушения электродов. Процесс спекания требует специального оборудования и строгого контроля параметров, поэтому этот метод довольно сложный и дорогостоящий.

Пропитка в атмосфере с контролируемым составом газов

В этом методе пропитка происходит при повышенной температуре и в атмосфере, состоящей из газов, которые способствуют проникновению связующего вещества в поры графита. Например, можно использовать аммиачный газ или углекислый газ. Этот метод позволяет снизить температуру спекания, что снижает риск деформации электродов. Однако он требует более сложной системы контроля состава газов.

Использование жидких связующих

В последнее время стали применяться методы с использованием жидких связующих, которые проникают в поры графита при комнатной температуре или при низкой температуре. Это позволяет избежать необходимости спекания. Однако прочность электродов, изготовленных таким образом, обычно ниже, чем у электродов, изготовленных методом вакуумной пропитки с последующим спеканием.

Материалы, используемые в производстве

Основным материалом для производства вакуумных пропитанных графитовых электродов является графитовый порошок. Он может быть различной чистоты и размера частиц. Выбор графитового порошка зависит от требуемых свойств электродов. Для производства электродов, работающих в агрессивных средах, используют графитовый порошок высокой чистоты. Для производства электродов, работающих при высоких температурах, используют графитовый порошок с высоким содержанием углерода.

В качестве связующего вещества используют различные полимеры. Чаще всего используют фенолформальдегидные смолы, а также эпоксидные смолы и полиэфирные смолы. Выбор связующего вещества зависит от требуемых свойств электродов и условий их эксплуатации. Важно, чтобы связующее вещество обладало высокой адгезией к графиту и устойчивостью к высоким температурам и агрессивным средам.

Свойства и применение вакуумных пропитанных графитовых электродов

Вакуумно пропитанные графитовые электроды обладают рядом уникальных свойств, которые делают их незаменимыми во многих отраслях промышленности:

- Высокая механическая прочность: значительно выше, чем у обычного графита.

- Низкий коэффициент термического расширения: обеспечивает стабильность размеров при высоких температурах.

- Высокая электропроводность: обеспечивает эффективную передачу электрического тока.

- Устойчивость к высоким температурам: выдерживают температуры до 2000 °C и выше.

- Устойчивость к агрессивным средам: не разрушаются при контакте с кислотами, щелочами и другими агрессивными веществами.

- Долговечность: срок службы значительно превышает срок службы обычных графитовых электродов.

Области применения вакуумных пропитанных графитовых электродов очень широки. Основные из них:

- Металлургия: в электродуговых печах для выплавки стали, чугуна и других металлов. (например, в электропечах для выплавки высокопрочной стали – здесь важна высокая механическая прочность).

- Электролиз: в электролитических ваннах для производства алюминия, меди и других металлов.

- Производство неметаллических материалов: в электропечах для производства керамики, стекла и других неметаллических материалов.

- Химическая промышленность: в электрохимических реакторах.

- Энергетика: в электрооборудовании для работы в условиях высоких температур и радиации.

Преимущества и недостатки

Как и любое другое технологическое решение, производство вакуумных пропитанных графитовых электродов имеет свои преимущества и недостатки:

Преимущества:

- Увеличенный срок службы электродов.

- Повышенная надежность работы.

- Возможность работы в агрессивных средах.

- Стабильные электрические характеристики.

Недостатки:

- Более высокая стоимость производства по сравнению с обычными графитовыми электродами.

- Более сложный технологический процесс.

- Необходимость использования специального оборудования.

Перспективы развития

Перспективы развития производства вакуумных пропитанных графитовых электродов связаны с увеличением спроса на электроды с высокими эксплуатационными характеристиками в различных отраслях промышленности. В настоящее время ведутся разработки новых материалов и технологий, которые позволят снизить стоимость производства и повысить качество электродов. Например, разрабатываются новые виды связующих веществ, которые обладают более высокой прочностью и устойчивостью к высоким температурам. Также разрабатываются новые методы пропитки, которые позволяют снизить температуру спекания и уменьшить риск деформации электродов. АО Хэбэй Жуйтун Углерод (https://www.rtcarbon.ru/) активно участвует в этих разработках, предлагая широкий ассортимент электродов для различных применений. Их продукция известна своим высоким качеством и надежностью. Особенно впечатляет их опыт в производстве электродов для металлургической отрасли. АО Хэбэй Жуйтун Углерод – это пример компании, которая не стоит на месте и постоянно совершенствует свои технологии.

Кроме того, важным направлением развития является повышение экологической безопасности производства. В настоящее время разрабатываются новые технологии, которые позволяют снизить выбросы вредных веществ в атмосферу и уменьшить количество отходов производства

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Графитовый электрод RP 400мм

Графитовый электрод RP 400мм -

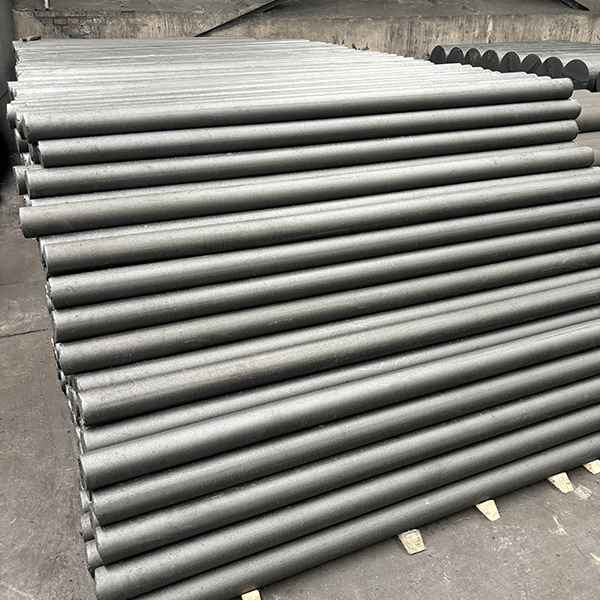

Графитовые стержни

Графитовые стержни -

Графитовый электрод UHP 550мм

Графитовый электрод UHP 550мм -

Графитовый лом

Графитовый лом -

Графитовые изделия

Графитовые изделия -

Графитовый электрод UHP 650-700мм

Графитовый электрод UHP 650-700мм -

Графитовый электрод RP 350мм

Графитовый электрод RP 350мм -

Графитовый электрод UHP 350мм

Графитовый электрод UHP 350мм -

Графитовый электрод HP 500мм

Графитовый электрод HP 500мм -

Графитовый электрод HP 550мм

Графитовый электрод HP 550мм -

Графитовый электрод RP 550мм

Графитовый электрод RP 550мм -

Графитовый электрод HP 450мм

Графитовый электрод HP 450мм

Связанный поиск

Связанный поиск- графитизация электродов

- Поставщики кальцинированного нефтяного кокса CPC

- Цены на литейный графит

- Установки для электродов нормальной мощности RP

- Цена модуля упругости электродов

- Термостойкие угольные электроды

- Основные покупатели графитовых электродов по ГОСТ

- Установки с пониженным расходом электродов

- Поставщики высокотемпературного графита

- электрод для кремния