Основной покупатель графитированных электродов для электродуговых печей

Графитированные электроды – это сердце электродуговых печей, а значит, от их качества напрямую зависит эффективность и долговечность всего технологического процесса. Выбор подходящих электродов для основного покупателя графитированных электродов для электродуговых печей – задача не из простых. В этой статье мы разберем ключевые факторы, которые необходимо учитывать при принятии решения, чтобы обеспечить оптимальную производительность и минимизировать затраты.

Что такое графитированные электроды и почему они так важны?

Электроды – это проводники, через которые электрический ток проходит к рабочему телу электродуговой печи. Графит, благодаря своим уникальным свойствам – высокой термостойкости, электропроводности и химической инертности – является идеальным материалом для изготовления этих электродов. По сути, они являются 'рабочими лошадками' в металлургии, обеспечивая необходимые для плавки высокую температуру и стабильный процесс горения дуги. Качество графита, его чистота, размер зерна и другие параметры напрямую влияют на скорость износа электрода, качество выплавленного металла и, как следствие, на экономическую эффективность производства.

Ключевые характеристики графитированных электродов, на которые стоит обратить внимание

Прежде чем приступить к выбору, необходимо понять, какие характеристики графитированных электродов наиболее важны для вашего конкретного применения. Вот основные из них:

Состав и чистота графита

Чистота графита – один из важнейших параметров. Наличие примесей, таких как кремний, кислород или железо, негативно влияет на электропроводность и термостойкость электрода, приводя к его преждевременному износу и снижению эффективности. Для высококачественных электродов используется графит с чистотой не менее 99.9%. Это, конечно, влияет на цену, но в долгосрочной перспективе оправдывает себя, так как снижает затраты на обслуживание и замену электродов. Производители часто указывают процентное содержание различных примесей в технической документации. Важно изучить эту информацию и сравнить предложения разных поставщиков.

Механические свойства

Электроды должны обладать достаточной прочностью на изгиб и ударную вязкость, чтобы выдерживать высокие температуры, вибрации и механические нагрузки, возникающие в процессе работы печи. Важным показателем является модуль упругости и предел прочности. Производители обычно предоставляют данные по этим параметрам в сертификатах качества. Например, для печей, работающих при высоких температурах и с интенсивным плавильным процессом, необходимы электроды с более высокими механическими характеристиками.

Термостойкость

Графит должен сохранять свои свойства при высоких температурах, достигаемых в электродуговых печах. Температура плавления графита составляет около 3650°C, однако при длительном воздействии высоких температур происходит его окисление. Поэтому важно выбирать электроды с высоким сопротивлением окислению и устойчивостью к термическим шокам. Некоторые производители используют специальные добавки для повышения термостойкости графита. Внимательно изучите информацию о термостойкости электродов, указанную в технической документации. [АО Хэбэй Жуйтун Углерод](https://www.rtcarbon.ru/) предлагает широкий спектр графитированных электродов с различными характеристиками термостойкости.

Износостойкость

Износостойкость – это способность электрода сопротивляться износу в процессе работы. Износ графита происходит за счет контакта с расплавленным металлом и механического воздействия. Размер зерна графита играет важную роль в износостойкости. Для печей, работающих при высоких температурах и с интенсивным плавильным процессом, рекомендуется использовать электроды с более крупным зерном. Однако, слишком крупный размер зерна может привести к повышенной хрупкости электрода. Это компромисс, который нужно учитывать при выборе. Например, электроды с зерном 400-500 микрон обычно обладают хорошей балансировкой между износостойкостью и прочностью.

Типы графитированных электродов для электродуговых печей

Существуют различные типы графитированных электродов, предназначенные для разных видов электродуговых печей и различных металлургических процессов:

- Электроды для плавки стали: Обычно имеют высокую износостойкость и термостойкость. Используются в кислородно-конвертерных и электросталеплавильных печах.

- Электроды для плавки чугуна: Более устойчивы к окислению, чем электроды для плавки стали. Используются в доменных печах и электродуговых печах для выплавки чугуна.

- Электроды для плавки цветных металлов: Могут иметь различные характеристики, в зависимости от состава плавня. Используются для плавки алюминия, меди, цинка и других цветных металлов.

Как правильно выбрать поставщика графитированных электродов?

Выбор надежного поставщика – это еще один важный фактор. Обратите внимание на следующие моменты:

- Репутация компании: Узнайте о компании, ее опыте работы на рынке и отзывах других клиентов.

- Сертификаты качества: Убедитесь, что поставщик предоставляет сертификаты качества на свою продукцию.

- Гарантийные обязательства: Узнайте о гарантийных обязательствах поставщика.

- Техническая поддержка: Убедитесь, что поставщик предоставляет техническую поддержку и может помочь с выбором подходящих электродов.

- Цена: Сравните цены у разных поставщиков, но не выбирайте самое дешевое предложение, так как это может свидетельствовать о низком качестве продукции.

Важность правильного обслуживания графитированных электродов

Чтобы максимально продлить срок службы графитированных электродов, необходимо соблюдать правила их обслуживания:

- Правильное хранение: Электроды необходимо хранить в сухом месте, защищенном от механических повреждений.

- Регулярный контроль износа: Регулярно проверяйте износ электродов и своевременно заменяйте их.

- Соблюдение технологических режимов: Соблюдайте технологические режимы работы печи, чтобы избежать перегрева и преждевременного износа электродов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Графитовый электрод UHP 650-700мм

Графитовый электрод UHP 650-700мм -

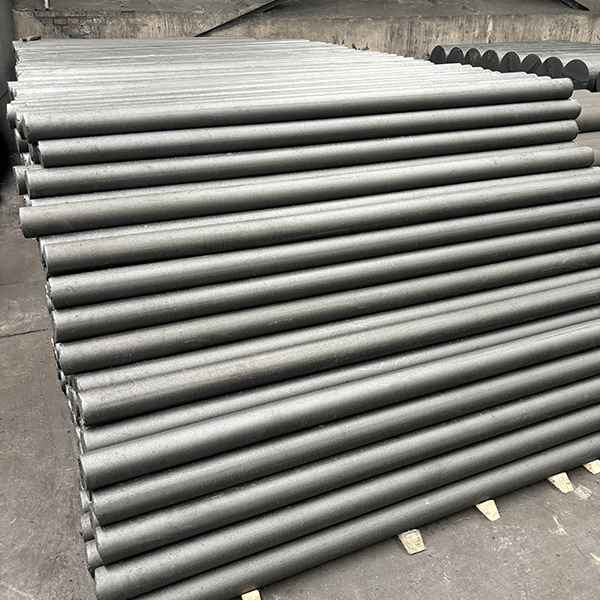

Графитовые стержни

Графитовые стержни -

Графитовый электрод RP 550мм

Графитовый электрод RP 550мм -

Графитовый электрод HP 550мм

Графитовый электрод HP 550мм -

Графитированный нефтяной кокс

Графитированный нефтяной кокс -

Графитовый электрод

Графитовый электрод -

Графитовый электрод RP 650-700мм

Графитовый электрод RP 650-700мм -

Графитовый электрод UHP

Графитовый электрод UHP -

Графитовый электрод UHP 600мм

Графитовый электрод UHP 600мм -

Графитовый электрод UHP 350мм

Графитовый электрод UHP 350мм -

Графитовый электрод RP 500мм

Графитовый электрод RP 500мм -

Графитовый электрод RP 400мм

Графитовый электрод RP 400мм

Связанный поиск

Связанный поиск- Цена на графит высокой плотности

- Цены на игольчатый кокс

- Цена на Электрод для выплавки металлического кремния

- Установка для электродов устойчивых к тепловому удару

- Поставщики графитированных электродов UHP

- Установки для графитированных электродов для печей LF

- Установка для получения графитовой структуры в электродах

- Установки для графитовых электродов с резьбой 3TPI

- Установки для промышленного графитового оборудования

- Цены на экологически чистые решения для сталеплавильного производства