Завод электродов для дуговой плавильной печи EAF

Электроды для дуговых плавильных печей (EAF) – это критически важные компоненты в металлургическом производстве. Они обеспечивают необходимую проводимость для создания и поддержания высокой температуры в печи, что позволяет перерабатывать металлолом и получать высококачественные стали. Понимание технологий производства этих электродов, а также особенностей их выбора, является залогом эффективной и экономичной работы металлургического предприятия. В этой статье мы подробно рассмотрим процесс производства электродов для дуговой плавильной печи EAF, проанализируем применяемые материалы и технологии, а также коснемся вопросов выбора надежного поставщика.

Технологии производства электродов для EAF

Современное производство электродов для дуговой плавильной печи EAF – это сложный многоступенчатый процесс, требующий высокой точности и контроля качества. Основные этапы включают:

Подготовка сырья

Исходным сырьем для производства электродов является, как правило, высокочистый металл. В качестве основного компонента используется сталь, содержащая определенные добавки для улучшения механических свойств и характеристик плавления. Например, для производства электродов, предназначенных для работы с высокоуглеродистыми сталями, используют сталь с высоким содержанием углерода. Применение металлолома – это распространенная практика, позволяющая снизить себестоимость производства и уменьшить воздействие на окружающую среду. Важно отметить, что металлолом должен быть тщательно отсортирован и очищен от примесей, таких как пластмассы, краски и другие неметаллические материалы.

Разливка и обработка металла

Подготовленный металл разливают в слитки или заготовки определенной формы. Далее, эти заготовки подвергаются обработке – прокатке, ковке или штамповке – для придания им необходимой структуры и размеров. Качество обработки напрямую влияет на механические свойства электродов, их прочность и долговечность. Важный аспект – контроль температуры во время обработки, так как перегрев может привести к деформации металла и изменению его свойств.

Формование электродов

Этот этап предполагает формирование электродов нужной формы и размера. Существует несколько способов формования, включая экструзию, штамповку и протяжку. Экструзия – наиболее распространенный способ, при котором расплавленный металл продавливают через фильеру, формируя электрод с требуемым профилем. Штамповка используется для производства электродов сложной формы, а протяжка – для получения электродов с высокой точностью размеров.

Термическая обработка

Термическая обработка – важный этап, позволяющий улучшить механические свойства электродов, снять внутренние напряжения и повысить их устойчивость к деформации. Обычно используется закалка и отпуск. Закалка повышает твердость и прочность, а отпуск снижает хрупкость и повышает пластичность. Температурный режим термической обработки строго контролируется для достижения оптимальных характеристик электродов.

Защитное покрытие

Защитное покрытие электродов предотвращает их окисление при высоких температурах и продлевает срок службы. Наиболее распространенные методы нанесения защитного покрытия – гальваническое покрытие и оксидирование. Гальваническое покрытие обеспечивает надежную защиту от коррозии, а оксидирование – образование защитной оксидной пленки на поверхности электрода. Выбор метода покрытия зависит от типа металла и условий эксплуатации.

Материалы, используемые в производстве электродов

Основными материалами, используемыми в производстве электродов для дуговой плавильной печи EAF, являются сталь, графит и различные добавки. Сталь используется в качестве основного компонента, а графит – в качестве электродов, обеспечивающих электрический контакт с печью. В состав стали добавляют различные элементы, такие как марганец, кремний, хром, никель, для улучшения ее свойств и придания ей необходимых характеристик. Выбор материалов зависит от типа стали, которая будет перерабатываться в печи.

Сталь

Используется различные марки стали, включая низкоуглеродистые, среднеуглеродистые, высокоуглеродистые и легированные стали. Марка стали выбирается в зависимости от требований к качеству получаемого металла. Например, для производства высокопрочных сталей используют легированные стали с высоким содержанием хрома и никеля.

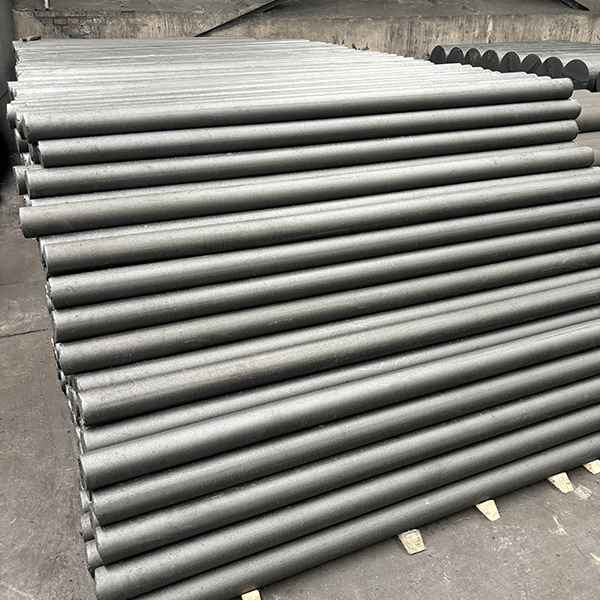

Графит

Графит используется в качестве электродов, так как обладает высокой электропроводностью и термостойкостью. Для производства электродов используют различные виды графита, включая природный и искусственный. Искусственный графит, полученный путем спекания углеродного порошка, обладает более высокой чистотой и однородностью, чем природный графит.

Добавки

Добавки добавляются в сталь для улучшения ее свойств. Например, добавление марганца повышает прочность и ударную вязкость, добавление кремния – повышает жаростойкость, а добавление хрома – повышает коррозионную стойкость. Выбор добавок зависит от типа стали и условий эксплуатации.

Контроль качества

Контроль качества электродов для дуговой плавильной печи EAF осуществляется на всех этапах производства. Проверяются химический состав металла, механические свойства электродов, их электрическая проводимость, термостойкость и внешний вид. Для контроля качества используются различные методы испытаний, включая химический анализ, механические испытания, электрические измерения и визуальный осмотр.

Выбор поставщика электродов для EAF

Выбор надежного поставщика электродов для дуговой плавильной печи EAF – важная задача, от которой зависит эффективность работы металлургического предприятия. При выборе поставщика необходимо учитывать следующие факторы:

- Качество продукции: Поставщик должен предоставлять электроды, соответствующие требованиям стандартов и техническим характеристикам.

- Цена: Цена должна быть конкурентоспособной и соответствовать качеству продукции.

- Репутация: Поставщик должен иметь хорошую репутацию и положительные отзывы от других клиентов.

- Техническая поддержка: Поставщик должен предоставлять техническую поддержку и консультации по вопросам выбора и эксплуатации электродов.

- Наличие сертификатов: Поставщик должен предоставлять сертификаты качества на свою продукцию.

АО Хэбэй Жуйтун Углерод ([https://www.rtcarbon.ru/](https://www.rtcarbon.ru/)) – это один из ведущих производителей электродов для дуговой плавильной печи EAF, предлагающий широкий ассортимент продукции высокого качества. Компания использует передовые технологии производства и строгий контроль качества на всех этапах. Они предлагают электроды различного типа и размера, соответствующие требованиям различных металлургических предприятий. Особенно интересны их решения для работы с легированными сталями. У них есть опыт работы с различными типами металлургических печей и они могут предложить оптимальное решение для ваших нужд.

Заключение

Производство электродов для дуговой плавильной печи EAF – это сложный и ответственный процесс, требующий высокой квалификации и современного оборудования. Выбор правильных материалов, технологий и поставщика – залог эффективной и экономичной работы металлургического предприятия. Не забывайте о важности контроля качества на всех этапах производства. Внимательное отношение к этим факторам позволит вам обеспечить надежную и долговечную работу вашей металлургической печи.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Графитированный нефтяной кокс

Графитированный нефтяной кокс -

Графитовый электрод HP 600мм

Графитовый электрод HP 600мм -

Графитовый электрод UHP 450мм

Графитовый электрод UHP 450мм -

Графитовый электрод

Графитовый электрод -

Графитовый электрод HP 500мм

Графитовый электрод HP 500мм -

Графитовый блок

Графитовый блок -

Графитовая пластина

Графитовая пластина -

Графитовый электрод RP 500мм

Графитовый электрод RP 500мм -

Графитовый электрод HP 350мм

Графитовый электрод HP 350мм -

Графитовый электрод RP 300мм

Графитовый электрод RP 300мм -

Полуграфитированный нефтяной кокс

Полуграфитированный нефтяной кокс -

Графитовый электрод RP 600мм

Графитовый электрод RP 600мм

Связанный поиск

Связанный поиск- Цена на высокопроводящий угольный электрод

- Установки для электродов с высокой проводимостью тока

- Завод для 500мм графитового электрода

- Поставщики 400 мм графитовых электродов

- Производители графитовых электродов из

- Цены на графитовые электроды с резьбой 4 TPI

- Цены на графитовые электроды для печей рафинирования LF

- кальцинированный нефтяной кокс CPC

- Установка для определения эксплуатационных параметров электродов RP

- Завод по производству графита высокой плотности