Завод по производству графитовых электродов для индукционных печей

Графитовые электроды – незаменимый элемент в работе индукционных печей, используемых в металлургии, а также в производстве различных сплавов. Их качество напрямую влияет на эффективность и долговечность всего процесса. В этой статье мы рассмотрим ключевые аспекты завода по производству графитовых электродов для индукционных печей, начиная от выбора сырья и заканчивая контролем качества готовой продукции. Попробуем разобраться, что делает электрод действительно хорошим, и какие факторы необходимо учитывать при выборе поставщика.

Основные этапы производства графитовых электродов

Производство графитовых электродов для индукционных печей – это сложный и многоступенчатый процесс, требующий высокой квалификации персонала и использования современного оборудования. В общем случае, он включает в себя следующие этапы:

Подготовка сырья

В качестве сырья для производства графитовых электродов используют древесный уголь, кокосовый уголь или синтетический графит. Выбор сырья зависит от требуемых характеристик готового электрода. Для производства электродов для высокотемпературных применений, например, в производстве стали, часто используют кокосовый уголь, обладающий высокой термостойкостью. Древесный уголь, в свою очередь, более экономичен. АО Хэбэй Жуйтун Углерод использует в своей работе различные виды сырья, тщательно подбирая его в зависимости от требований заказчика.

Формование графитового порошка

Полученный уголь подвергается измельчению до состояния порошка. Размер частиц графитового порошка играет важную роль в формировании свойств готового электрода. Чем мельче порошок, тем выше плотность и прочность электрода.

Формовка и спекание

Графитовый порошок смешивают с связующим веществом, таким как углеродное волокно или асбест, и формируют в соответствии с требуемыми размерами и формой электрода. Затем происходит спекание – обработка смеси при высоких температурах (обычно °C) в атмосфере, препятствующей окислению графита. В результате спекания происходит уплотнение частиц порошка и формирование однородной структуры. Этот процесс требует строгого контроля температуры и времени, чтобы избежать образования трещин и дефектов.

Обработка и контроль качества

После спекания графитовые электроды подвергаются обработке – обрезке, шлифовке, полировке. На этом этапе происходит окончательная придание электродам требуемых размеров и формы. Завершающий этап – контроль качества. Графитовые электроды должны соответствовать строгим требованиям по механическим свойствам, электрическим характеристикам и химическому составу.

Ключевые факторы, влияющие на качество графитовых электродов

Качество завода по производству графитовых электродов для индукционных печей определяется рядом факторов, которые необходимо учитывать при выборе поставщика. К ним относятся:

Состав и чистота сырья

Использование высококачественного сырья является основой для производства электродов с заданными свойствами. Наличие примесей в сырье может негативно повлиять на механические и электрические характеристики готового продукта.

Технологический процесс

Современный и отлаженный технологический процесс, с использованием передовых технологий и оборудования, позволяет производить электроды с высокой точностью и стабильным качеством. Важны контроль температуры и времени спекания, а также тщательная очистка готовой продукции.

Контроль качества

Комплексный контроль качества на всех этапах производства, от подготовки сырья до упаковки готовой продукции, является необходимым условием для обеспечения высокого качества электродов. Необходимо проводить испытания на механические свойства, электрическую проводимость, термостойкость и химическую стойкость.

Долговечность и износостойкость

Графитовые электроды для индукционных печей должны обладать высокой долговечностью и износостойкостью, чтобы выдерживать длительную и интенсивную эксплуатацию. Особенно это критично для электродов, работающих в агрессивных средах.

Выбор завода по производству графитовых электродов для индукционных печей: на что обратить внимание?

При выборе завода по производству графитовых электродов для индукционных печей стоит обратить внимание на следующие моменты:

Опыт и репутация компании

Важно выбирать поставщика с многолетним опытом работы на рынке и положительной репутацией. Изучите отзывы клиентов, узнайте о сертификатах и лицензиях компании.

Технологическая оснащенность

Убедитесь, что завод располагает современным оборудованием и использует передовые технологии производства.

Система контроля качества

Узнайте о системе контроля качества, используемой на предприятии, и о том, какие испытания проводятся на готовой продукции.

Цена и условия поставки

Сравните цены у разных поставщиков и выберите наиболее выгодные условия поставки.

Техническая поддержка

Важно, чтобы поставщик предоставлял квалифицированную техническую поддержку и консультации по вопросам применения графитовых электродов.

Примеры применения графитовых электродов

Графитовые электроды широко используются в различных отраслях промышленности:

- Металлургия: Для плавки стали, чугуна, алюминия и других металлов в индукционных печах.

- Производство сплавов: Для производства специальных сплавов с заданными свойствами.

- Производство химических продуктов: Для проведения химических реакций в условиях высоких температур.

- Энергетика: В производстве графитовых электродов используется в электроэнергетических установках.

Инновации в производстве графитовых электродов

Производство графитовых электродов для индукционных печей не стоит на месте и постоянно развивается. В настоящее время ведутся работы по разработке новых материалов и технологий, направленных на повышение эффективности и долговечности электродов. Например, внедряются новые методы спекания, позволяющие получать электроды с более однородной структурой и улучшенными механическими свойствами. Также разрабатываются электроды с повышенной термостойкостью и химической стойкостью. АО Хэбэй Жуйтун Углерод активно участвует в этих разработках.

Заключение

Графитовые электроды для индукционных печей – это важнейший элемент современной металлургии и других отраслей промышленности. Выбор качественных электродов – это залог эффективной и долговечной работы оборудования. При выборе поставщика следует учитывать множество факторов, включая опыт и репутацию компании, технологическую оснащенность, систему контроля качества и цену. Не забывайте также о необходимости технической поддержки и консультаций. Надеюсь, эта информация поможет вам сделать правильный выбор!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Графитовый электрод UHP 300мм

Графитовый электрод UHP 300мм -

Графитовый электрод HP 350мм

Графитовый электрод HP 350мм -

Графитовый электрод RP 400мм

Графитовый электрод RP 400мм -

Графитовый электрод RP

Графитовый электрод RP -

Графитовый электрод HP 450мм

Графитовый электрод HP 450мм -

Полуграфитированный нефтяной кокс

Полуграфитированный нефтяной кокс -

Графитовый тигель

Графитовый тигель -

Графитовый электрод UHP 500мм

Графитовый электрод UHP 500мм -

Графитовый электрод RP 550мм

Графитовый электрод RP 550мм -

Графитовый электрод HP

Графитовый электрод HP -

Графитированный нефтяной кокс

Графитированный нефтяной кокс -

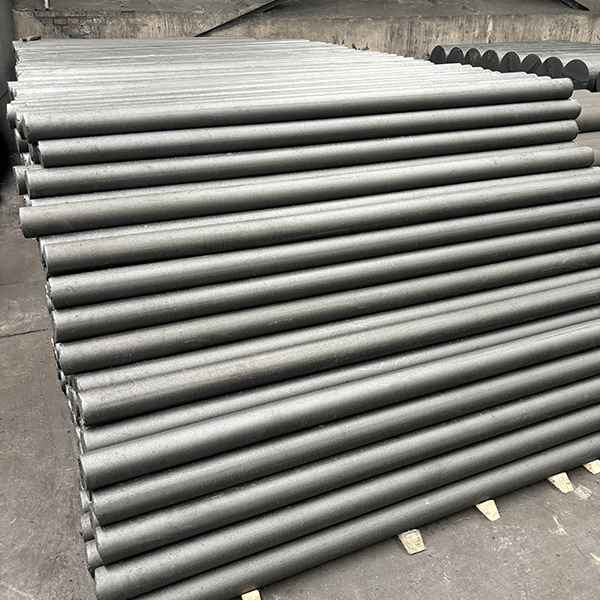

Графитовые стержни

Графитовые стержни

Связанный поиск

Связанный поиск- Ведущие покупатели 650 мм графитовых электродов

- Производство 300-миллиметровых графитовых электродов

- Завод графитовых электродов печи EAF Durable

- нестандартные графитовые детали на заказ

- графитовый электрод 700 мм

- Цена графитового электрода для выплавки ферросплавов

- Поставщики графитированных электродов UHP

- Процесс графитирования

- Основные страны-покупатели графитовых электродов с резьбой 3TPI

- Завод графитовых форм для ЭДМ