Завод графитового электрода высокотемпературной металлургии

Графитовые электроды – незаменимый элемент в ряде отраслей промышленности, особенно в высокотемпературной металлургии. Но что стоит за этими, казалось бы, простыми деталями? Какие технологии сегодня используются для их изготовления? И какие проблемы возникают в процессе производства и эксплуатации? В этой статье мы постараемся разобраться в тонкостях завода графитового электрода высокотемпературной металлургии, от выбора сырья до контроля качества готовой продукции. Будем говорить не только о теории, но и о практическом опыте, о реальных задачах, с которыми сталкиваются специалисты, и о путях их решения. В общем, постараемся развеять завесу тайны вокруг этого важного аспекта современной промышленности.

Краткий обзор: графитовые электроды в металлургии

Прежде чем углубиться в производственные процессы, важно понять роль графитовых электродов в высокотемпературной металлургии. Они используются в качестве анодов в электродуговых печах, где высокая температура (до 3000°C и выше) генерируется за счет электрической дуги между электродом и металлом. Благодаря своей высокой теплостойкости, химической инертности и электропроводности, графитовые электроды позволяют плавить и обрабатывать широкий спектр металлов, включая сталь, чугун, никелевые сплавы и другие. Различные типы электродов применяются для разных целей: для плавки, для электролиза, для варки и других операций. Выбор типа электрода зависит от конкретного металлургического процесса и требуемых характеристик плавки.

Сырье и его подготовка: фундамент качественного электрода

Качество графитового электрода напрямую зависит от качества используемого сырья. Основным сырьем является древесная зола, которая подвергается сложной термической обработке – графитированию. Графитирование – это процесс нагрева древесной золы до высоких температур (обычно °C) в инертной атмосфере, что приводит к превращению золы в графит. Важно отметить, что чистота древесной золы и равномерность графитирования оказывают существенное влияние на свойства получаемого графита. Иногда для улучшения характеристик графита добавляют различные добавки, такие как угольная пыль, кремнезем, оксид алюминия и другие. Именно от состава и качества этой смеси зависит устойчивость электрода к механическим напряжениям, скорость износа и другие важные параметры.

При производстве завода графитового электрода высокотемпературной металлургии, особое внимание уделяется процессу подготовки сырья. Это включает в себя тщательную очистку древесной золы, измельчение и смешивание компонентов. Использование современного оборудования и автоматизированных систем позволяет контролировать все этапы подготовки сырья и гарантировать его однородность и чистоту. Например, применяются специальные дробилки, мельницы и смесители, которые обеспечивают оптимальное соотношение компонентов и минимизируют образование пыли.

Технологии производства графитовых электродов

Существует несколько основных технологий производства графитовых электродов: литьевой метод, прессование и экструзия. Каждая технология имеет свои преимущества и недостатки, и выбор оптимальной технологии зависит от требуемых характеристик электрода, объема производства и экономических факторов.

Литьевой метод

Литьевой метод – это наиболее распространенный способ производства графитовых электродов. В этом методе расплавленная графитовая смесь заливается в форму, где она затвердевает. Формы могут быть различной конструкции и использоваться для производства электродов различных размеров и форм. Литьевой метод позволяет получать электроды с высокой степенью однородности и минимальным количеством дефектов. Однако, он требует больших затрат энергии и может приводить к образованию дефектов, связанных с усадкой расплава.

Прессование

Прессование – это метод производства графитовых электродов, при котором графитовая смесь спрессовывается под высоким давлением в форму. Этот метод позволяет получать электроды с высокой плотностью и прочностью. Прессование используется для производства электродов сложной формы и с высокой точностью размеров. Однако, прессование требует использования специального оборудования и может приводить к образованию дефектов, связанных с деформацией графитовой смеси.

Экструзия

Экструзия – это метод производства графитовых электродов, при котором графитовая смесь продавливается через фильеру, формируя электрод нужной формы. Этот метод позволяет получать электроды с постоянным сечением и высокой скоростью производства. Экструзия используется для производства электродов стандартной формы и с небольшими отклонениями от заданных размеров. Однако, экструзия требует использования специального оборудования и может приводить к образованию дефектов, связанных с неравномерным распределением графита в поперечном сечении электрода.

На современном заводе графитового электрода высокотемпературной металлургии, часто используется комбинация различных технологий для оптимизации производственного процесса и получения электродов с заданными характеристиками. Например, прессование может использоваться для формирования каркаса электрода, а литьевой метод – для заполнения пустот и улучшения механических свойств.

Контроль качества: залог надежности электрода

Контроль качества графитовых электродов – это важнейший этап производственного процесса. Он включает в себя ряд проверок, направленных на выявление дефектов и соответствие электродов заданным требованиям. Контроль качества осуществляется на всех этапах производства: от проверки качества сырья до проверки готовой продукции.

Основные методы контроля качества включают в себя:

- Визуальный контроль: Проверка электродов на наличие трещин, сколов, царапин и других дефектов.

- Механические испытания: Определение прочности на разрыв, твердости, износостойкости и других механических характеристик.

- Химический анализ: Определение химического состава графита и наличие примесей.

- Измерение электропроводности: Определение электропроводности графита.

- Рентгенографический контроль: Выявление внутренних дефектов, таких как трещины и поры.

Современные заводы графитовых электродов высокотемпературной металлургии оснащены современным оборудованием для контроля качества, включая рентгеновские установки, ультразвуковые дефектоскопы и автоматизированные системы измерения. Строгий контроль качества позволяет гарантировать надежность и долговечность графитовых электродов.

Проблемы и перспективы развития

Производство графитовых электродов для высокотемпературной металлургии – сложная и многогранная задача. Существует ряд проблем, которые необходимо решать для обеспечения стабильного и эффективного производства. К ним относятся:

- Высокие энергозатраты: Графитирование древесной золы требует высоких температур и больших затрат энергии.

- Износ электродов: Графитовые электроды подвержены износу в процессе эксплуатации, что требует их регулярной замены.

- Образование пыли: При производстве и эксплуатации графитовых электродов образуется пыль, которая может представлять опасность для здоровья человека и окружающей среды.

Однако, существуют и перспективы развития отрасли. Разрабатываются новые технологии производства графитовых электродов, направленные на снижение энергозатрат и повышение прочности и долговечности электродов. В частности, ведутся работы по разработке электродов с использованием новых добавок и композитных материалов. Также ведется работа по снижению образования пыли и улучшению условий труда на заводах графитовых электродов высокотемпературной металлургии.

АО Хэбэй Жуйтун Углерод (https://www.rtcarbon.ru/) – один из ведущих производителей графитовых электродов в России, активно внедряющий современные технологии и решения для повышения качества и эффективности производства. Их продукция находит применение в различных отраслях промышленности, включая сталеплавильное производство, производство чугуна и производство специальных сплавов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Графитовый электрод HP 350мм

Графитовый электрод HP 350мм -

Графитовый электрод UHP 300мм

Графитовый электрод UHP 300мм -

Графитовый электрод RP 450мм

Графитовый электрод RP 450мм -

Графитовый электрод UHP 500мм

Графитовый электрод UHP 500мм -

Графитовый электрод HP 400мм

Графитовый электрод HP 400мм -

Графитовый лом

Графитовый лом -

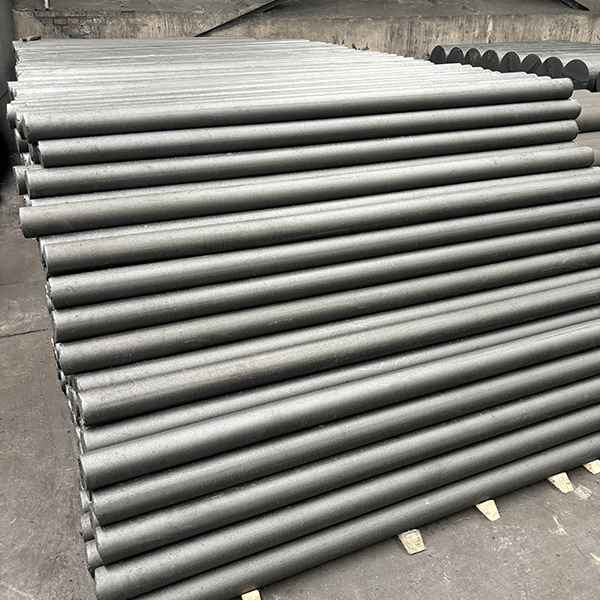

Графитовые стержни

Графитовые стержни -

Графитовый электрод UHP 450мм

Графитовый электрод UHP 450мм -

Графитовый электрод HP 600мм

Графитовый электрод HP 600мм -

Графитовый электрод UHP 650-700мм

Графитовый электрод UHP 650-700мм -

Графитовый электрод RP 300мм

Графитовый электрод RP 300мм -

Графитовый электрод RP 350мм

Графитовый электрод RP 350мм

Связанный поиск

Связанный поиск- электрод для SAF

- Основные страны-покупатели электродов для печей LF

- Производство электродов для плавки алюминия

- Установки для электродов высокой мощности

- электрод для цветной металлургии

- Цена графитового электрода для печи AOD

- Цена 400 мм графитового электрода

- Производитель графитированных электродов большого диаметра

- Графитовые электроды для электродуговых и низкочастотных печей

- Ведущий покупатель графита с высокой термической стабильностью