Завод графитированных электродов для сталеплавильного производства

Графитированные электроды – это сердце многих металлургических процессов, особенно в сталеплавильном производстве. Но что стоит за этим сложным оборудованием? Какие технологии применяются, какие материалы используются, и какие факторы влияют на их эффективность? В этой статье мы попытаемся разобраться в нюансах завода графитированных электродов для сталеплавильного производства, рассмотрим особенности производства, применяемые материалы и актуальные тенденции в этой области. Будет немного 'неформально', как будто мы с вами обсуждаем рабочие вопросы за чашкой кофе.

Что такое графитированный электрод и зачем он нужен?

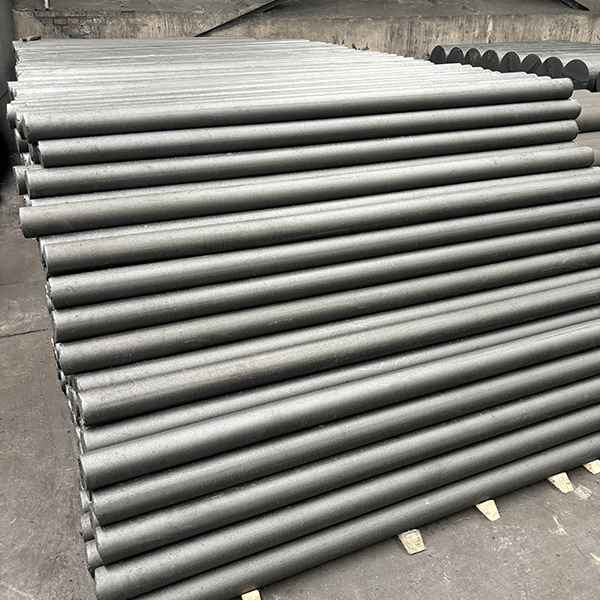

Прежде чем погружаться в детали производства, давайте разберемся, что такое графитированный электрод. Это, по сути, огромные стержни, состоящие из графита, заключенные в стальную оболочку. Они используются в электродуговых печах для обеспечения электрической дуги, необходимой для плавки металла. В сталеплавильном производстве их роль критически важна – они позволяют эффективно и экономично плавить сталь, поддерживая нужную температуру и химический состав расплава.

Почему именно графит? Графит обладает уникальным сочетанием свойств: высокая температура плавления (до 3652 °C!), химическая инертность, хорошая электропроводность и износостойкость. Это делает его идеальным материалом для электродов, работающих в экстремальных условиях. Представьте себе, какие нагрузки испытывает электрод во время работы – постоянное воздействие расплавленного металла, высокое электромагнитное поле, высокие температуры… Не каждый материал выдержит такие испытания!

Основные этапы производства завода графитированных электродов для сталеплавильного производства

Производство графитированных электродов – это сложный и многоэтапный процесс, требующий высокой квалификации персонала и современного оборудования. Если упростить, то можно выделить следующие основные этапы:

Подготовка графитовой смеси

Графит – это не просто порошок. Он должен быть тщательно подготовлен – измельчен, просеян и смешан с различными связующими и наполнителями. Тип графита, его размер частиц, соотношение с другими компонентами – все это влияет на свойства конечного продукта. Обычно используются различные виды графита: природный, синтетический, а также их комбинации. В качестве связующих могут применяться различные полимеры и керамические материалы. Секрет кроется в оптимизации этой смеси, чтобы получить электрод с оптимальной прочностью, теплопроводностью и износостойкостью.

Формование стержня

Смесь графита формуют в стержень нужной длины и диаметра. Существует несколько методов формования: литье под давлением, экструзия, прессование. Каждый метод имеет свои преимущества и недостатки, и выбор зависит от требуемых характеристик электрода и производственных возможностей. Например, литье под давлением позволяет получать электроды с высокой плотностью и однородностью, но требует больших инвестиций в оборудование. Прессование – более простой и дешевый метод, но качество электродов может быть ниже.

Обжиг

После формования стержень подвергают обжигу в специальных печах. Во время обжига происходит спекание графита и связующих, что приводит к увеличению прочности и теплостойкости электрода. Процесс обжига – очень важный этап, от которого зависит качество конечного продукта. Необходимо строго контролировать температуру и время обжига, чтобы избежать деформации или разрушения электрода. Это – своеобразная 'душа' электрода, которая делает его таким крепким и надежным.

Облицовка стальной оболочкой

Графитовый стержень помещают в стальную оболочку для обеспечения механической прочности и защиты от повреждений. Облицовка выполняется путем навивки проволоки на графитовый стержень с последующей ее механической обработкой и закреплением. Стальная оболочка должна быть изготовлена из высококачественной стали, устойчивой к высоким температурам и коррозии. Это – своего рода 'кожа' электрода, защищающая его от внешних воздействий.

Контроль качества

На каждом этапе производства проводится контроль качества. Проверяются химический состав смеси, размеры и геометрические параметры стержней, прочность и теплостойкость электродов. Используются различные методы контроля: химический анализ, ультразвуковой контроль, механические испытания. Только электроды, соответствующие требованиям, отправляются потребителю.

Какие материалы используются при производстве завода графитированных электродов для сталеплавильного производства?

Выбор материалов – это ключ к качеству и долговечности графитированных электродов. Основными материалами, используемыми при производстве, являются:

- Графит: как уже упоминалось, используется различные виды графита – природный, синтетический. Качество графита влияет на электропроводность, износостойкость и теплопроводность электрода.

- Сталь: для облицовки используются различные марки стали – низкоуглеродистые, высокохромистые. Выбор стали зависит от требуемых механических свойств и устойчивости к высоким температурам. Для стальной оболочки часто используют высокоуглеродистую низколегированную сталь, устойчивую к термическим напряжениям.

- Связующие: для связывания графитовых частиц используются различные полимеры и керамические материалы. Они обеспечивают прочность графитовой смеси и улучшают ее технологические свойства.

- Наполнители: для улучшения механических свойств и снижения усадки графитовой смеси используются различные наполнители – кремнезем, оксиды алюминия.

Использование высококачественных материалов – это залог надежности и долговечности графитированных электродов.

Современные тенденции в производстве завода графитированных электродов для сталеплавильного производства

Производство графитированных электродов постоянно развивается, появляются новые технологии и материалы. Вот некоторые из современных тенденций:

- Использование новых материалов: исследуются новые виды графита, связующих и наполнителей, которые позволяют улучшить характеристики электродов. Например, разрабатываются электроды с добавлением керамических наполнителей для повышения износостойкости.

- Автоматизация производства: внедряются автоматизированные системы управления производством, которые повышают эффективность и снижают затраты. Автоматизация позволяет контролировать все этапы производства – от подготовки графитовой смеси до контроля качества готовой продукции.

- Экологичность: разрабатываются технологии, которые позволяют снизить негативное воздействие производства на окружающую среду. Например, используются экологически чистые связующие и наполнители, а также внедряются системы утилизации отходов.

- Повышение энергоэффективности: совершенствуются процессы обжига и литья, чтобы снизить энергопотребление. Оптимизируется использование тепла и энергии на всех этапах производства.

Эти тенденции направлены на повышение качества, эффективности и экологичности производства графитированных электродов.

Влияние качества завода графитированных электродов для сталеплавильного производства на качество стали

Качество графитированных электродов напрямую влияет на качество получаемой стали. Плохие электроды могут приводить к нестабильной дуге, неравномерному нагреву расплава и загрязнению стали. Например, низкая электропроводность электродов может привести к снижению эффективности плавки и увеличению энергозатрат. Недостаточная износостойкость электродов может привести к загрязнению стали частицами графита. И наоборот, качественные электроды обеспечивают стабильную дугу, равномерный нагрев расплава и чистоту стали.

Пример успешного завода графитированных электродов для сталеплавильного производства

АО Хэбэй Жуйтун Углерод – один из ведущих производителей графитированных электродов в Китае. Компания использует передовые технологии и материалы, что позволяет ей производить электроды высокого качества. Их продукция используется на многих крупных металлургических предприятиях по всему миру. АО Хэбэй Жуйтун Углерод активно инвестирует в исследования и разработки, что позволяет ей постоянно совершенствовать свои технологии и предлагать клиентам инновационные решения. На сайте компании ([https://www.rtcarbon.ru/

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Полуграфитированный нефтяной кокс

Полуграфитированный нефтяной кокс -

Графитовый электрод RP 650-700мм

Графитовый электрод RP 650-700мм -

Графитовый электрод HP

Графитовый электрод HP -

Графитовый электрод UHP 500мм

Графитовый электрод UHP 500мм -

Графитовый электрод HP 450мм

Графитовый электрод HP 450мм -

Графитовые стержни

Графитовые стержни -

Графитовый электрод UHP 300мм

Графитовый электрод UHP 300мм -

Графитовая пластина

Графитовая пластина -

Графитовый электрод RP 450мм

Графитовый электрод RP 450мм -

Графитовый электрод RP 600мм

Графитовый электрод RP 600мм -

Графитовый электрод HP 500мм

Графитовый электрод HP 500мм -

Графитовый электрод

Графитовый электрод

Связанный поиск

Связанный поиск- Поставщики графитовых электродов RP

- Поставщики 650 мм графитовый электрод

- электрод для силикомарганца

- графитовый электрод 600 мм

- графитовый электрод с резьбой 3TPI

- Установки для графитирования электродов

- Нестандартные графитовые компоненты на заказ

- Ведущий производитель низкоомных графитированных электродов

- Производители электродов с высокой термической стабильностью

- Поставщики долговечных графитовых электродов для печей EAF