Продукция

-

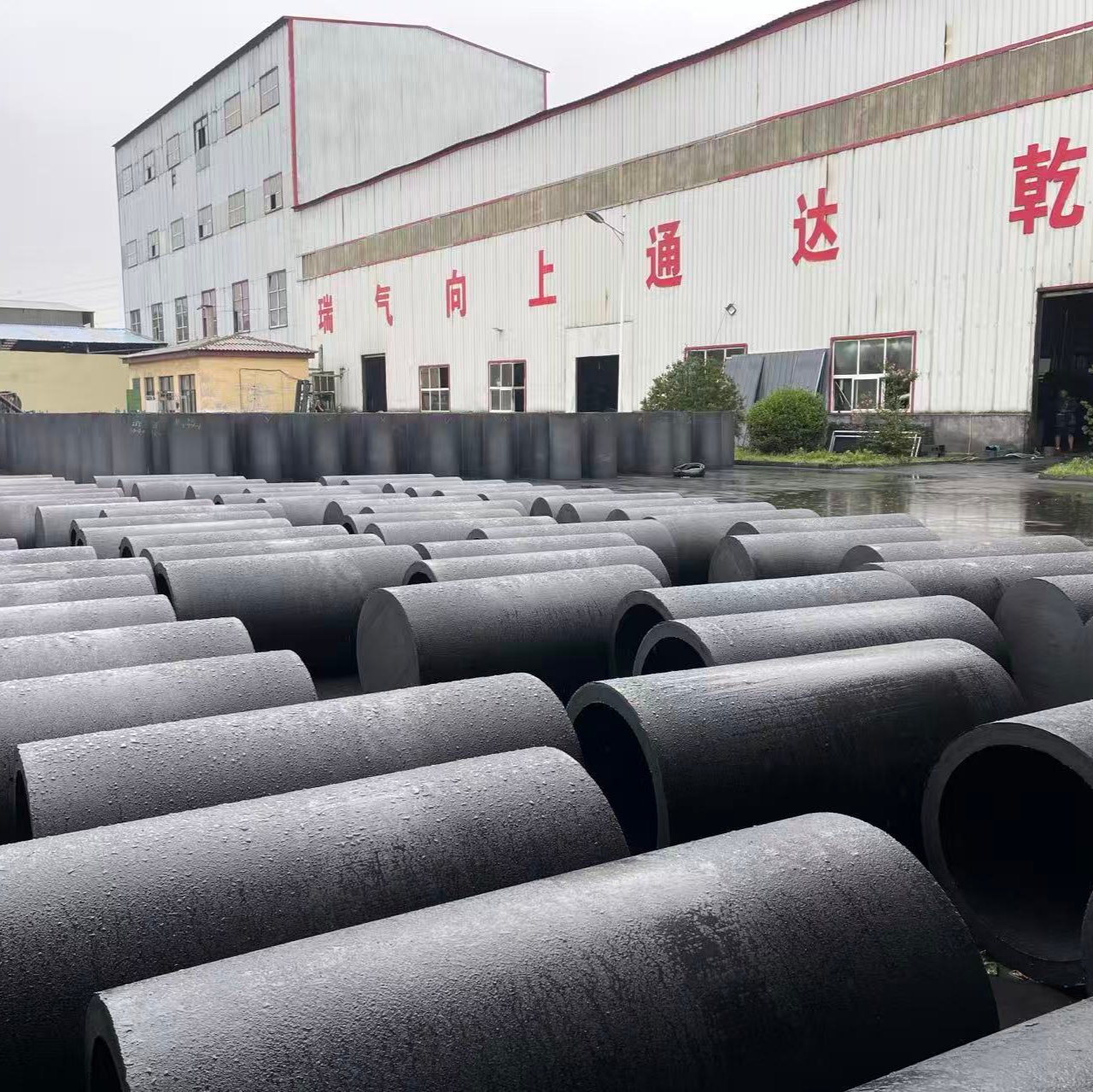

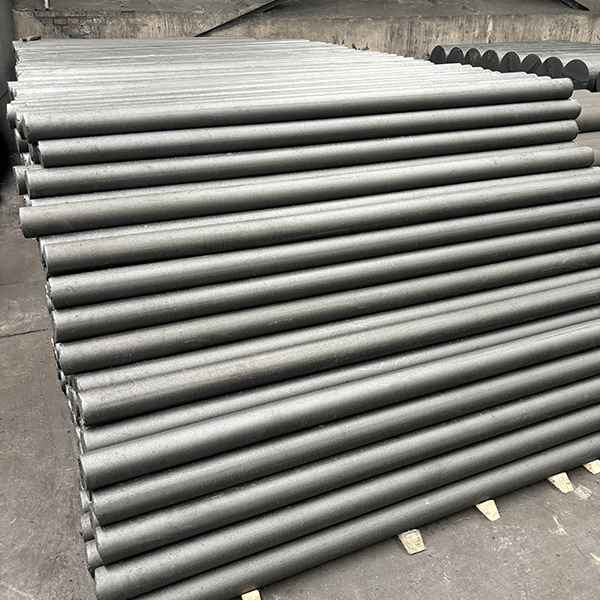

Графитовый тигель

-

Графитовый электрод HP 550мм

-

Графитовый электрод HP 450мм

-

Графитовый блок

-

Графитированный нефтяной кокс

-

Графитовые изделия

-

Графитовый электрод UHP 350мм

-

Графитовый электрод HP 300мм

-

Графитовый электрод RP 300мм

-

Графитовый электрод HP 350мм

-

Графитовый электрод RP 450мм

-

Полуграфитированный нефтяной кокс

-

Графитовый электрод RP

-

Графитовый электрод UHP 650-700мм

-

Графитовый электрод UHP 600мм

-

Графитовый лом

Графитовый электрод RP 600мм

Идеален для ЭДП и ковшевых печей: графитовый электрод RP 600 мм обеспечивает высокую электропроводность, стабильную дугу и долгий срок службы — оптимальный выбор для металлургических заводов.

Описание

маркер

Обзор продукта

600 мм RP (Regular Power) графитовый электрод разработан для высокопроизводительных сталеплавильных процессов, в первую очередь для дуговых сталеплавильных печей (EAF) и ковшевых печей (LF). Этот электрод производится из высококачественного нефтяного кокса и пекового битума путём смешивания, формования, обжига, пропитки и графитизации. Он сочетает в себе высокую электрическую проводимость, механическую прочность и отличную термошоковую стойкость. Диаметр 600 мм оптимально подходит для средне–высоких мощностей (обычно 280–320 кВА), обеспечивая стабильную дугу, снижение энергопотерь и длительный срок службы даже в наиболее жёстких условиях эксплуатации.

Параметры графитовых электродов RP — 600мм

| Параметр | Ед. изм. | Электрод | Ниппель |

| Удельное сопротивление | мкОм·м | 7.5 ~ 8.5 | 5.8 ~ 6.5 |

| Прочность на изгиб | МПа | ≥ 8.5 | ≥ 16.0 |

| Модуль упругости | ГПа | ≤ 9.3 | ≤ 13.0 |

| Объёмная плотность | г/см³ | 1.55 ~ 1.63 | ≥ 1.74 |

| Коэффициент теплового расширения (CTE) | 10⁻⁶/°C | ≤ 2.4 | ≤ 2.0 |

| Содержание золы | % | ≤ 0.3 | ≤ 0.3 |

| Допустимый ток | А | — | 30000 ~ 36000 |

| Плотность тока | А/см² | — | 11 ~ 13 |

| Фактический диаметр | мм | Макс: 613 Мин: 607 | — |

| Фактическая длина | мм | 2200 ~ 2700 (возможна кастомизация) | — |

| Допуск по длине | мм | ±100 | — |

| Короткая длина | мм | -300 | — |

Основные этапы производства

●Выбор и подготовка сырья

Применяется высококачественный нефтяной кокс (по запросу может использоваться игольчатый кокс). Кокс дробят и сортируют до однородной зернистости. В качестве связующего используется пековый битум с точно контролируемой температурой размягчения.

●Смешивание и формовка

Кокс и битум перемешивают в вакуумной камере для удаления воздуха и обеспечения равномерного распределения битума. Смесь экструдируется под высоким давлением, формируя заготовку с одинаковой плотностью и ориентированной структурой углеродных кристаллов.

●Обжиг

Заготовки обжигают при температуре около 1200 °C в течение длительного времени, что приводит к карбонизации битума, удалению летучих компонентов и формированию плотного углеродного каркаса.

●Пропитка (опционально)

Проводят вакуумную пропитку битумом для снижения пористости, повышения объёмной плотности и дальнейшего уменьшения электрического сопротивления.

●Графитизация

Окончательная графитизация осуществляется при температуре свыше 2600 °C в электрических резистивных печах. Аморфный углерод превращается в упорядоченную кристаллическую структуру графита, что кардинально повышает проводимость и механическую прочность.

Основные преимущества

●Высокая электрическая проводимость

Низкое удельное сопротивление обеспечивает максимальную эффективность энергопередачи и сокращает потери энергии во время плавки.

●Отличная термошоковая устойчивость

Равномерная микроструктура и низкая пористость предохраняют от растрескивания при резких перепадах температур, характерных для дуговых печей.

●Высокая механическая прочность

Прочность на изгиб ≥ 10 МПа и модуль Юнга ≥ 11 ГПа позволяют выдерживать механические нагрузки при подъёме краном, работе робототехники и динамические силы дуги.

●Длительный срок службы

Низкое содержание золы и серы снижает загрязнение жидкой стали; плотная структура графита устойчива к окислению и абразивному износу.

●Стабильность торцевых соединений

Точная обработка торцов (Ra ≤ 2,5 мкм) гарантирует плотный электрический контакт между сегментами, минимизирует локальный перегрев и продлевает срок службы всего столба электродов.

Сферы применения

●Дуговые сталеплавильные печи (EAF)

Идеально подходят для средне–высоких мощностей (280–320 кВА), обеспечивая стабильную дугу при плавке металлолома, прямовосстановленного железа (DRI) или горячепресованного железа (HBI).

●Ковшевые печи (LF)

Применяются во вторичных металлургических операциях (нагрев, легирование, раскисление), где важна точность подачи энергии и минимизация загрязнения стали углеродом.

●Электропечи индукционного типа (EIF) — резервный режим

При необходимости мгновенного повышения мощности или дополнительного обогрева служат резервным источником энергии для индукционных печей.

●Система повторного использования углеродного порошка (GECI)

Обрезки и крошка, образующиеся при механической доработке электродов, поступают в систему GECI для переработки, что повышает ресурсосбережение и снижает отходы.

●Цветная металлургия

Используются при производстве кремния, ферросплавов и специальных сплавов, где критически важны высокая чистота и низкое сопротивление электрода.

Заключение

600 мм RP графитовый электрод — надежное и эффективное решение для металлургических предприятий, использующих дуговые и ковшевые печи средней и высокой мощности. Высокая электропроводность, термошоковая стойкость и механическая прочность обеспечивают длительный срок службы и стабильную работу электродов, что способствует улучшению энергоэффективности и качества продукции.