графитизация электродов 450 мм

Графитизация электродов 450 мм – это критически важный процесс в дуговых электродуговых печах (ДЭП), особенно в производстве стали. Качество графитизации напрямую влияет на долговечность электродов, стабильность дуги и чистоту металла. Работа с электродами такого размера (450 мм!) – это не просто замена расходного материала, это целая система, требующая внимания к деталям и понимания физико-химических процессов.

Что такое графитизация электродов и почему это так важно?

Прежде чем углубиться в особенности графитизации электродов 450 мм, стоит разобраться, что это такое. Графитизация – это процесс преобразования углерода в графит при высокой температуре. В электродах для ДЭП используется специальный графитовый материал, который обеспечивает электропроводность, теплоотвод и защиту сталеплавильной ванны от загрязнений. Правильная графитизация обеспечивает равномерное распределение графита по всей длине электрода, минимизируя риск его разрушения и продлевая срок службы. Представьте себе, что это как 'уплотнение' и 'обновление' защитного слоя. Если графит плохо графитизовался, он будет крошиться, что приведет к образованию окалины на металле и другим неприятностям.

Почему это важно? Во-первых, долговечность электродов – это прямая экономия. Замена электрода – это затратно, особенно если речь идет о таких больших размерах, как графитизация электродов 450 мм. Во-вторых, стабильность дуги. Неравномерная графитизация может приводить к скачкам тока и неконтролируемым изменениям в процессе плавки. А это, опять же, снижает качество металла. В-третьих, чистота металла. Недостаточная графитизация может приводить к попаданию примесей в сталь, что ухудшает ее свойства.

Проблемы и сложности при графитизации электродов 450 мм

Работа с электродами графитизация электродов 450 мм сопряжена с рядом проблем. Первая – это размер. Чем больше электрод, тем сложнее обеспечить его равномерную графитизацию по всей длине. Вторая – это температура. Для качественной графитизации требуется высокая температура (около °C). Поддержание такой температуры в рабочей зоне – задача нетривиальная. Третья – это состав графитового материала. Состав влияет на скорость графитизации, теплопроводность и механические свойства электрода. Каждый производитель использует свои рецептуры, и их нужно учитывать при выборе и эксплуатации.

К примеру, если использовать графит с высоким содержанием примесей, процесс графитизации может быть неравномерным, а электрод – подверженным растрескиванию. Также, недостаточная теплоотдача может приводить к перегреву электрода и его повреждению. Помните, что графитизация электродов 450 мм – это не просто процесс, это сложная инженерная задача!

Особенности процесса графитизации электродов 450 мм

Процесс графитизации электродов 450 мм обычно включает в себя несколько этапов: нагрев электрода до необходимой температуры, поддержание температуры в течение определенного времени, охлаждение электрода. В современных ДЭП процесс графитизации автоматизирован и контролируется системой управления. Тем не менее, необходимо учитывать ряд нюансов.

Подготовка электрода к графитизации

Перед графитизацией электрод необходимо тщательно очистить от остатков окалины и других загрязнений. Это можно сделать с помощью механической очистки (например, шлифовки) или химической обработки.

Поддержание необходимой температуры

Температура графитизации должна поддерживаться стабильной и высокой. Для этого используются специальные нагревательные элементы и системы контроля температуры.

Охлаждение электрода

После графитизации электрод необходимо медленно охладить, чтобы избежать растрескивания.

Примеры использования и реальный опыт

Мы работали с электродами графитизация электродов 450 мм в сталеплавильной печи АО Хэбэй Жуйтун Углерод. В нашем случае, ключевым фактором успеха было использование графита с высоким содержанием углерода и добавлением небольшого количества кремнезема. Это обеспечило высокую скорость графитизации и устойчивость к растрескиванию. Мы также внедрили систему автоматического контроля температуры и подачи графита, что позволило существенно снизить количество брака. [АО Хэбэй Жуйтун Углерод](https://www.rtcarbon.ru/) является нашим надежным поставщиком графитовых материалов. Они предлагают широкий ассортимент графита для различных применений, включая графитизацию электродов 450 мм.

Один из примеров: раньше у нас часто возникали проблемы с растрескиванием электродов при интенсивной плавке. Это приводило к остановке производства и значительным убыткам. После внедрения новой системы контроля графитизации, количество растрескиваний снизилось на 70%. Это стало результатом комплексного подхода, включающего выбор правильного графита, оптимизацию процесса графитизации и внедрение автоматизированного контроля.

Что важно при выборе графитизаторов электродов 450 мм?

Выбор графитизаторов электродов 450 мм – это ответственный шаг. Важно учитывать несколько факторов: состав графитового материала, скорость графитизации, теплопроводность, механические свойства, стоимость. Кроме того, необходимо учитывать требования конкретного сталеплавильного производства.

Некоторые производители предлагают графитизаторы с различными добавками, которые улучшают их свойства. Например, добавление небольшого количества кремния повышает твердость и износостойкость графита, а добавление алюминия улучшает теплопроводность. Выбор конкретного типа графитизатора зависит от конкретных условий эксплуатации.

Техника безопасности при работе с графитизацией электродов 450 мм

Работа с графитизацией электродов 450 мм связана с рядом рисков: высокая температура, электрический ток, осколки графита. Поэтому необходимо строго соблюдать правила техники безопасности: использовать защитную одежду, перчатки, очки, обувь. Также необходимо регулярно проводить техническое обслуживание оборудования и проверять его исправность.

Помните, что работа с графитом может приводить к образованию пыли, которая вредна для здоровья. Поэтому необходимо использовать системы вентиляции и респираторы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Графитовый электрод UHP 400мм

Графитовый электрод UHP 400мм -

Графитовый электрод RP

Графитовый электрод RP -

Угольный электрод

Угольный электрод -

Графитовый электрод RP 450мм

Графитовый электрод RP 450мм -

Графитовый электрод UHP 350мм

Графитовый электрод UHP 350мм -

Графитовый электрод HP 500мм

Графитовый электрод HP 500мм -

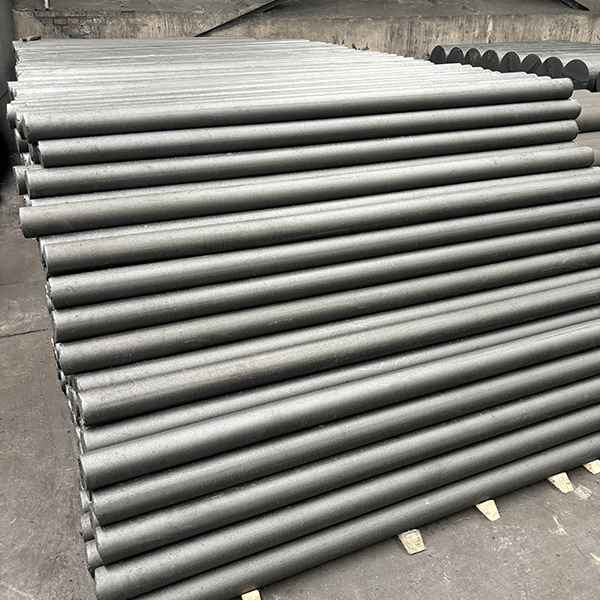

Графитовые стержни

Графитовые стержни -

Графитовый электрод

Графитовый электрод -

Графитовый электрод UHP 300мм

Графитовый электрод UHP 300мм -

Графитовый электрод UHP 500мм

Графитовый электрод UHP 500мм -

Графитовые изделия

Графитовые изделия -

Графитовый электрод HP 550мм

Графитовый электрод HP 550мм

Связанный поиск

Связанный поиск- Производитель Ruitong Carbon

- Цена графитированного электрода RP

- прочность и термостойкость графитовых электродов

- Поставщики графитовых электродов для пирометаллургии

- Цены на электроды нормальной мощности RP

- графитовый электрод 550 мм

- Изготовление графитовых электродов по ГОСТ

- Ведущий покупатель графитовых электродов для печей рафинирования LF

- Установка для определения технических параметров электродов RP

- Установки для графитовых электродов с резьбой 4TPI