Ведущий покупатель графитовых электродов по прочности и жаростойкости

Выбор ведущего покупателя графитовых электродов по прочности и жаростойкости – это сложный процесс, требующий глубокого понимания технических характеристик материала, особенностей технологического процесса и прогнозирования будущих потребностей. По сути, речь идет о стратегическом решении, влияющем на эффективность производства и, как следствие, на прибыльность бизнеса. В этой статье мы постараемся разобраться в ключевых аспектах, которые определяют выбор именно такого поставщика, и рассмотрим реальные примеры.

Почему прочность и жаростойкость графитовых электродов так важны?

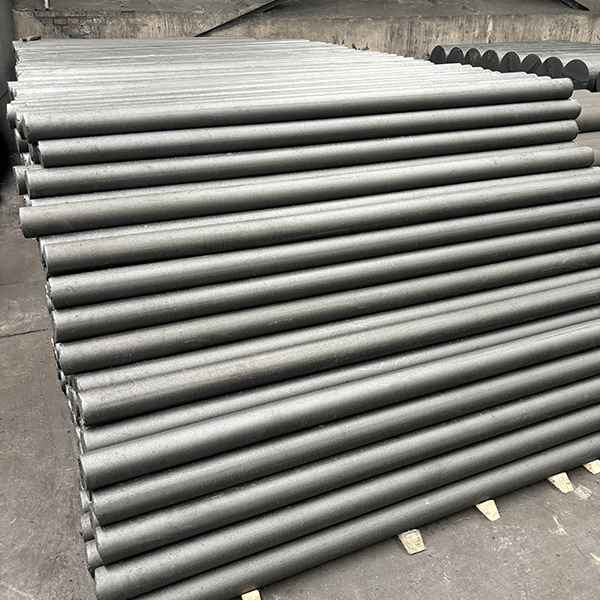

Графитовые электроды – это незаменимый компонент в электродуговых печах, используемых в металлургии, производстве стали, а также в других отраслях промышленности. Их основная задача – выдерживать экстремальные температуры и механические нагрузки, возникающие при процессе плавления и обработки металлов. Именно поэтому прочность и жаростойкость являются критически важными характеристиками.

Представьте себе ситуацию: в металлургическом комбинате, где постоянно работают электродуговые печи. Если электроды недостаточно прочные, они будут разрушаться, что приведет к остановке производства, дополнительным затратам на ремонт и замену, а также к снижению качества выпускаемой продукции. А если они недостаточно жаростойкие – их срок службы значительно сократится, что еще больше увеличит издержки.

Давайте рассмотрим пример. В сталеплавильном цехе одного из крупных предприятий, работающего с высокопрочной сталью, использовались электроды, не соответствувшие требованиям по жаростойкости. В результате, электроды быстро деформировались и разрушались, что приводило к частым простоям оборудования и значительным потерям металла. Пришлось срочно искать альтернативного поставщика, предлагающего электроды с повышенной термостойкостью. В конечном итоге, это позволило увеличить производительность и снизить затраты на ремонт.

На что обращают внимание при выборе поставщика? – Технические параметры

При выборе ведущего покупателя графитовых электродов по прочности и жаростойкости необходимо учитывать ряд технических параметров. В первую очередь, это состав графита, размер и форма электродов, а также их механические свойства.

Состав графита

Состав графита напрямую влияет на его жаростойкость и прочность. В зависимости от области применения, используются различные типы графита: природный, синтетический, аморфный. Природный графит имеет более низкую жаростойкость, чем синтетический. Синтетический графит, в свою очередь, может быть различных типов в зависимости от технологии его получения.

Например, для работы в условиях высокой температуры (до 2000°C) часто используют электроды из высокочистого синтетического графита с низким содержанием примесей. Примеси, такие как кислород, азот и вода, снижают жаростойкость и прочность графита.

Механические свойства

Механические свойства графитовых электродов, такие как предел прочности на растяжение, модуль упругости и твердость, также имеют большое значение. Они определяют способность электродов выдерживать механические нагрузки при работе в электродуговых печах.

Важно, чтобы электроды были достаточно прочными, чтобы не разрушаться под воздействием механических напряжений, возникающих при перемещении в печи и при контакте с расплавленным металлом. Модуль упругости определяет способность электродов деформироваться без потери устойчивости. Твердость характеризует устойчивость электродов к царапинам и истиранию.

Реальные цифры: пример характеристик электродов

На сайте АО Хэбэй Жуйтун Углерод (https://www.rtcarbon.ru/) можно найти подробные технические характеристики различных марок графитовых электродов. Например, электроды марки RT-2000 обладают пределом прочности на растяжение не менее 250 МПа и могут выдерживать температуры до 2200°C. Электроды RT-1800 имеют предел прочности 220 МПа и жаростойкость до 2000°C.

Производитель имеет значение: на что обращать внимание при выборе поставщика

Выбор ведущего покупателя графитовых электродов по прочности и жаростойкости – это не только выбор материала, но и выбор производителя. Важно выбирать поставщика с хорошей репутацией, опытом работы и современным производственным оборудованием.

Надежность и опыт

Опыт работы на рынке, наличие сертификатов качества и положительные отзывы от других клиентов – все это признаки надежного поставщика. Производитель должен иметь собственную лабораторию для контроля качества продукции и быть готовым предоставить необходимые документы, подтверждающие соответствие электродов требованиям стандартов.

Технологии производства

Современные технологии производства позволяют получать графитовые электроды с улучшенными характеристиками. Производители, использующие современные технологии, могут гарантировать высокое качество и надежность продукции.

Например, АО Хэбэй Жуйтун Углерод использует передовые технологии производства графитовых электродов, что позволяет им предлагать продукцию с оптимальным соотношением цены и качества. Они постоянно инвестируют в модернизацию производства и расширение ассортимента.

Логистика и сервис

Важным фактором при выборе поставщика является также логистика и сервис. Поставщик должен быть способен обеспечить своевременную доставку продукции и оказывать техническую поддержку.

Сравнение поставщиков: несколько популярных вариантов

На рынке представлено множество поставщиков графитовых электродов. Вот несколько популярных вариантов, которые стоит рассмотреть:

- АО Хэбэй Жуйтун Углерод (https://www.rtcarbon.ru/) – один из ведущих производителей графитовых электродов в Китае. Предлагает широкий ассортимент продукции с различными характеристиками.

- Компания 'Графит-Электроды' – российский производитель, специализирующийся на производстве графитовых электродов для электродуговых печей.

- ООО 'Графит-Тех' – российский поставщик графитовых электродов и изделий из графита.

При выборе поставщика необходимо учитывать не только технические характеристики продукции, но и условия сотрудничества, сроки поставки и стоимость.

В конечном итоге, выбор ведущего покупателя графитовых электродов по прочности и жаростойкости – это ответственное решение, требующее тщательного анализа и взвешенного подхода. Но при правильном выборе, это позволит обеспечить бесперебойную работу оборудования и повысить эффективность производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Угольный электрод

Угольный электрод -

Графитовый тигель

Графитовый тигель -

Графитовый электрод RP 350мм

Графитовый электрод RP 350мм -

Графитовые изделия

Графитовые изделия -

Графитовый блок

Графитовый блок -

Детали специальной формы из графита

Детали специальной формы из графита -

Графитированный нефтяной кокс

Графитированный нефтяной кокс -

Графитовый электрод RP 650-700мм

Графитовый электрод RP 650-700мм -

Графитовый электрод

Графитовый электрод -

Графитовый электрод UHP 400мм

Графитовый электрод UHP 400мм -

Графитовый электрод RP 500мм

Графитовый электрод RP 500мм -

Графитовый электрод HP 600мм

Графитовый электрод HP 600мм

Связанный поиск

Связанный поиск- Цена на электродные материалы для сталеплавильного производства

- Поставщики точности резьбы электродов

- графитовая заготовка

- Цена на 300 мм графитовый электрод

- электрод для химической промышленности

- Ведущий покупатель графитовых структур в электродах

- электрод с высокой плотностью

- Установки для производства электродных материалов для сталелитейного производства

- Завод графитовых электродов RP

- Производство электродов для марганцевых сплавов