Продукция

-

Графитовый электрод UHP 650-700мм

-

Графитовый электрод UHP 300мм

-

Графитовый электрод RP 500мм

-

Графитовый электрод RP 400мм

-

Графитовый электрод RP

-

Графитовый электрод UHP 450мм

-

Графитовый электрод UHP 350мм

-

Графитовый электрод HP 450мм

-

Графитовый электрод HP 300мм

-

Графитовый электрод RP 650-700мм

-

Графитовый блок

-

Графитовый электрод

-

Графитовый электрод UHP 500мм

-

Прокаленный нефтяной кокс

-

Графитовый электрод RP 600мм

-

Графитовый электрод RP 450мм

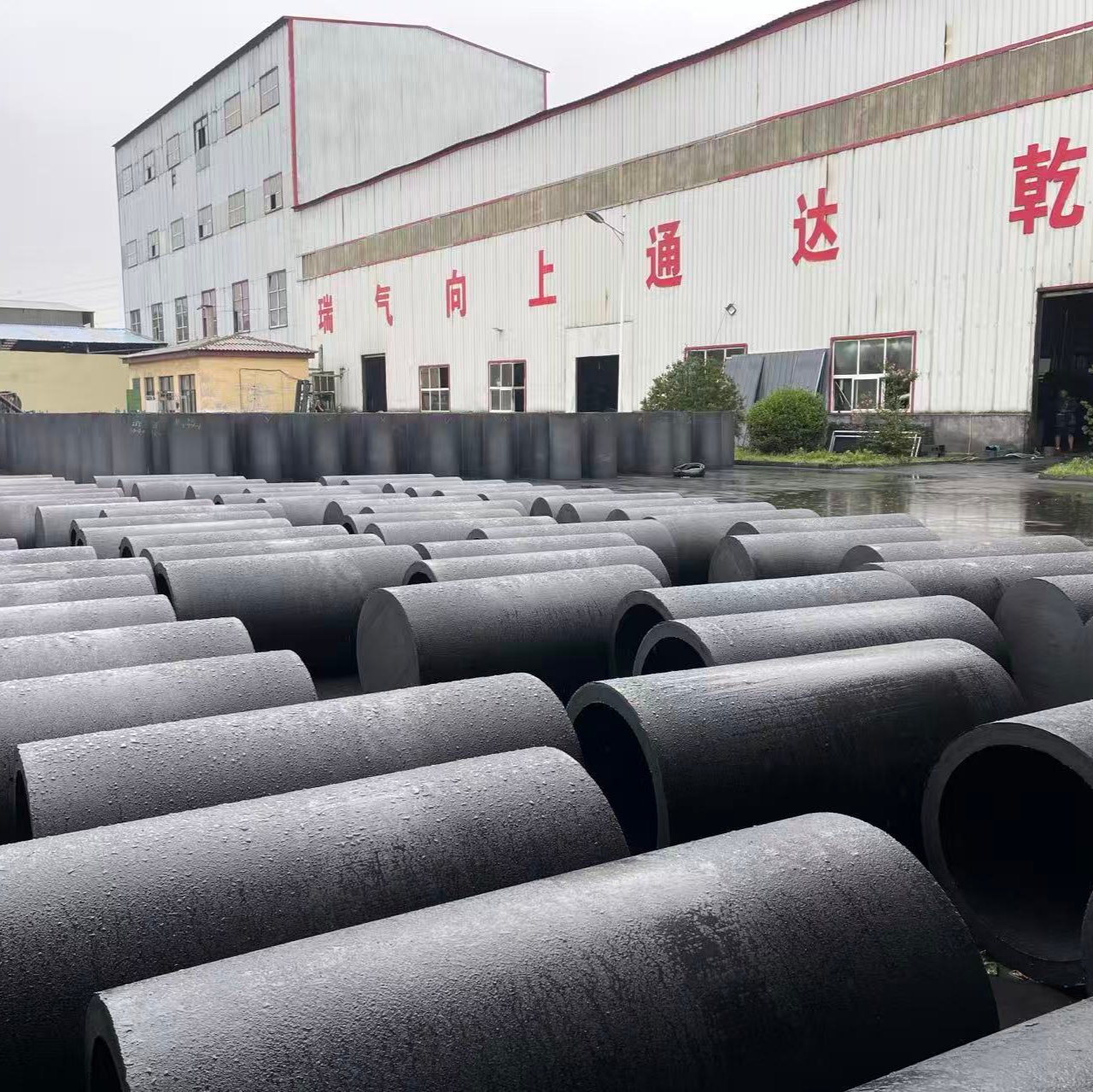

Угольный электрод

Угольный электрод, подходящий для резистивных дуговых печей, используется при производстве ферросилиция и других металлов. Это энергоэффективный продукт нового поколения, позволяющий снизить затраты на плавку и увеличить экономическую выгоду.

Описание

маркер

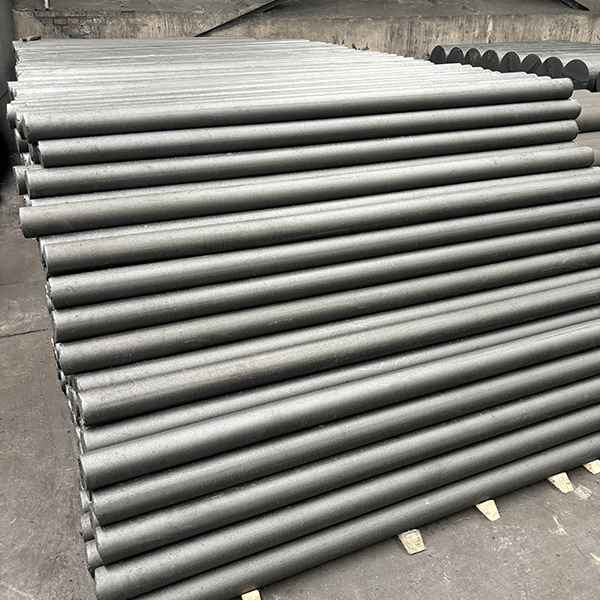

Обзор продукта

Карбоновые электроды (включая графитовые электроды) — это незаменимые расходные материалы, широко используемые в металлургии и промышленности, главным образом в дуговых сталеплавильных печах (EAF), ковшевых печах (LF) и другом оборудовании для высокотемпературного плавления. Электроды производятся из высококачественного нефтяного и игольчатого кокса с последующей кальцинацией, формовкой, обжигом, вакуумным пропитыванием связующим пеком и высокотемпературной графитизацией, что обеспечивает оптимальную электрическую проводимость, механическую прочность и термостойкость.

Основные технические характеристики

| Показатель | Φ500 - Φ700 | Φ750 - Φ950 | Φ1020 - Φ1400 | |||

| Класс | Высший | первый класс | Высший | первый класс | Высший | первый класс |

| Удельное сопротивление μΩ·м | ≤40 | ≤45 | ≤40 | ≤45 | ≤40 | ≤45 |

| Объемная плотность г/см³ | 1.52 - 1.62 | 1.52 - 1.62 | 1.52 - 1.62 | |||

| Прочность на сжатие МПа | 4.0 - 7.5 | 4.0 - 7.5 | 3.5 - 7.0 | |||

| Прочность на изгиб МПа | ≥18.0 | ≥18.0 | ≥18.0 | |||

| Коэффициент термического расширения 10⁻⁶/°C (20-1000°C) | 3.8 - 5.0 | 3.6 - 4.8 | 3.6 - 4.8 | |||

| Содержание золы % | 1.0 - 2.5 | 1.0 - 2.5 | 1.0 - 2.5 | |||

Токовая нагрузка электрода

| Номинальный диаметр мм | Допустимый ток A | Плотность тока A/cm² |

| Φ700 - Φ780 | 44000 - 50000 | 5.7 - 6.5 |

| Φ800 - Φ920 | 50000 - 56000 | 5.5 - 6.3 |

| Φ960 - Φ1020 | 53000 - 61000 | 5.0 - 6.1 |

| Φ1250 | 63000 - 70000 | 5.0 - 5.7 |

Технология производства

Процесс изготовления карбоновых электродов включает несколько ключевых этапов:

1.Выбор сырья: Использование высокочистого нефтяного и игольчатого кокса для снижения содержания примесей и золы.

2.Кальцинация: Удаление летучих веществ для повышения чистоты углерода.

3.Формование и обжиг: Прессование и высокотемпературный обжиг для получения прочной структуры.

4.Вакуумное пропитывание: Обработка связующим пеком под вакуумом для повышения плотности и снижения пористости.

5.Графитизация: Обработка при температурах выше 2800 °C для превращения углерода в высококачественный графит, что значительно улучшает электрические и тепловые свойства.

Области применения

●Электродуговое сталеплавильное производство (EAF): Электроды служат проводниками, создающими дугу для эффективного расплавления лома с минимальными энергетическими потерями.

●Ковшевые печи (LF): Обеспечивают точный температурный контроль и рафинирование при вторичной металлургии.

●Плавка цветных металлов: Широко применяются в алюминиевой, медной и другой цветной металлургии, где требуется стабильная работа электродов.

●Химическая промышленность: Используются в процессах электролиза, электрохимического синтеза и производстве аккумуляторов.

Преимущества продукта

●Высокая электропроводность: Снижает потери энергии и повышает эффективность печей.

●Устойчивость к термическим ударам: Сохраняет структуру при резких перепадах температуры.

●Высокая механическая прочность: Снижает риск повреждений при эксплуатации и транспортировке.

●Низкое содержание золы: Минимизирует загрязнение металла.

●Длительный срок службы: Снижает частоту замены и уменьшает простои оборудования.

Итог

Карбоновые электроды, особенно графитовые, являются ключевыми компонентами в современной металлургии, обеспечивая высокие электрические, механические и термические показатели при экстремальных условиях. Оптимизированный производственный процесс и строгий контроль качества гарантируют надежность, энергоэффективность и улучшенное качество металлов, что делает их незаменимыми для производства стали и цветных металлов во всем мире.