Продукция

-

Графитовый электрод HP 600мм

-

Графитовый блок

-

Графитовый электрод UHP 450мм

-

Графитовый электрод HP

-

Графитовый электрод UHP 400мм

-

Графитовый электрод UHP 350мм

-

Графитовый электрод RP 500мм

-

Графитовый электрод

-

Графитовые стержни

-

Графитовый электрод HP 400мм

-

Графитовые изделия

-

Графитовый электрод HP 550мм

-

Графитовый электродный ниппель

-

Графитовый электрод HP 450мм

-

Графитовый электрод HP 300мм

-

Графитовый электрод RP 300мм

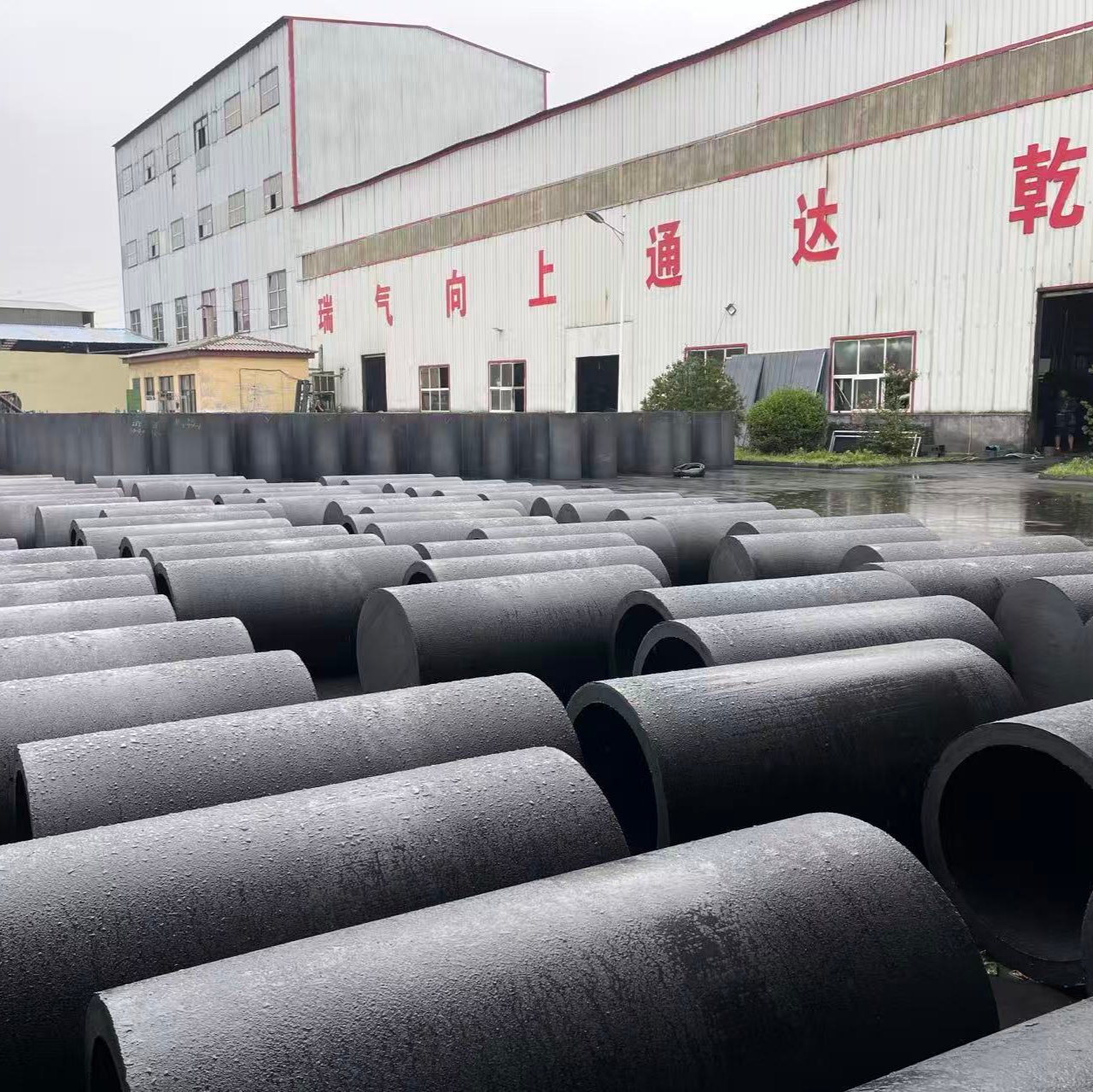

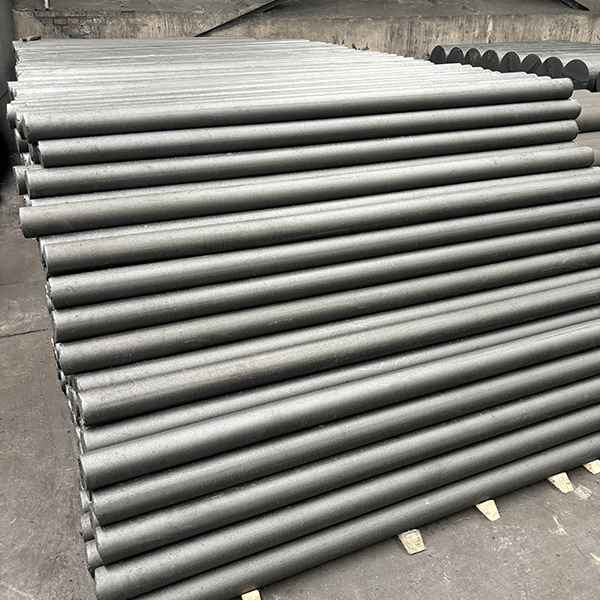

Графитовый электрод RP 650-700мм

Идеально подходит для выплавки стали в крупных ЭДП, ковшевой обработки и производства ферросплавов. Обеспечивает отличную электропроводность, термостойкость и механическую прочность при высоких нагрузках.

Описание

маркер

Основное описание

Графитовые электроды RP (Regular Power — нормальной мощности) диаметром 650 мм и 700 мм предназначены для использования в электросталеплавильных печах (ЭДП), печах ковшевого типа (LF) и руднотермических печах. Они изготавливаются из высококачественного игольчатого кокса и каменноугольного пека, обладают отличной электропроводностью, высокой механической прочностью и термической стабильностью. Благодаря точной механической обработке и строгому контролю качества электроды RP класса обеспечивают стабильную работу печи, длительный срок службы и низкий удельный расход.

Параметры графитовых электродов RP — 650мм и 700мм

| Параметр | Ед. изм. | Электрод | Ниппель |

| Удельное сопротивление | μΩ·м | 7.5 ~ 8.5 | 5.8 ~ 6.5 |

| Предел прочности на изгиб | МПа | ≥ 8.5 | ≥ 16.0 |

| Модуль упругости | ГПа | ≤ 9.3 | ≤ 13.0 |

| Плотность | г/см³ | 1.55 ~ 1.63 | ≥ 1.74 |

| Коэф. терм. расширения | 10⁻⁶/°C | ≤ 2.4 | ≤ 2.0 |

| Зольность | % | ≤ 0.3 | ≤ 0.3 |

| Допустимый ток | А | — | 650мм: 34000–42000

700мм: 36000–46000 |

| Плотность тока | А/см² | — | 650мм: 12–14

700мм: 11–13 |

| Фактический диаметр | мм | 650: Макс. 663 Мин. 659

700: Макс. 714 Мин. 710 |

— |

| Фактическая длина | мм | 650: 2400 возможна кастомизация

700: 2700 возможна кастомизация |

— |

| Допуск по длине | мм | ±100 | — |

| Укороченная длина | мм | 650: -300 | — |

Примечание: параметры могут незначительно варьироваться в зависимости от технологии производства и качества сырья.

Преимущества и ключевые особенности

●Высокая электропроводность

Низкое сопротивление обеспечивает эффективную передачу тока и стабильную дугу в печи.

●Высокая механическая прочность

Высокая стойкость к механическим нагрузкам снижает риск разрушения во время транспортировки и работы.

●Равномерная структура графита

Однородная структура с низкой пористостью улучшает теплопроводность и устойчивость к термоударам.

●Низкое содержание примесей

Контроль содержания золы, серы, фосфора и кислорода снижает загрязнение расплава.

●Отличная термостойкость

Низкий коэффициент расширения предотвращает растрескивание при резких изменениях температуры.

Области применения

●Электродуговые сталеплавильные печи (ЭДП)

Основная сфера применения для выплавки стали из металлолома.

●Печи ковшевого типа (LF)

Для рафинирования и точной корректировки состава стали.

●Руднотермические печи (SAF)

В определённых условиях применимы в производстве ферросплавов, кремния, фосфора.

●Литейное производство и цветная металлургия

Используются при плавке, где важна стабильность дуги и минимальное загрязнение металла.

Контроль качества и производственный процесс

●Выбор сырья

Применяется высококачественный игольчатый кокс с низким содержанием летучих веществ (≤ 0,6 %).

●Формовка и обжиг

Смесь кокса с пеком прессуется, затем медленно обжигается при 800–900 °C.

●Графитизация

Обработка при температуре выше 2800 °C обеспечивает превращение углерода в графит с кристаллической структурой.

●Точная механическая обработка

Токарная обработка и нарезка резьбы на ЧПУ-оборудовании обеспечивают точные геометрические параметры и идеальную стыковку с ниппелями.

●Контроль качества

Каждый электрод проходит ультразвуковую дефектоскопию, замер электросопротивления, испытания на изгиб и сжатие в соответствии со стандартами IEC 806, GB/T 10175 и ASTM 192.

Преимущества для клиентов

●Снижение удельного расхода электродов

Меньшее сгорание благодаря низкому сопротивлению и высокой плотности.

●Экономия электроэнергии

Устойчивая дуга и низкие потери энергии обеспечивают снижение расхода кВт·ч на тонну стали.

●Продлённый срок службы

Высокая прочность и термостойкость уменьшают частоту замены электродов.

●Стабильное качество стали

Минимальное содержание вредных примесей — гарантия чистоты расплава.

Технические примечания

RP электроды представляют собой оптимальное сочетание цены и качества для стандартных условий работы ЭДП. Хотя они имеют немного более высокое сопротивление и меньшую плотность по сравнению с электродами HP класса, в большинстве стандартных применений они полностью соответствуют требованиям.

Кристаллическая структура с удлинёнными графитовыми зернами способствует улучшенной электропроводности. Контроль содержания золы, фосфора и серы предотвращает загрязнение металла, что особенно важно при производстве высококачественных сталей.

Высокая точность резьбы и соединений обеспечивает надёжный контакт с минимальными потерями тока. Применение методов предварительного прогрева, правильного позиционирования электродов и контролируемого охлаждения помогает продлить срок службы и уменьшить трещинообразование.

Вывод

Графитовые электроды RP класса диаметром 650 мм и 700 мм — это надёжное и экономически выгодное решение для производителей стали и ферросплавов. Они обладают отличной электропроводностью, прочностью, термостойкостью и низким уровнем загрязнений. При соблюдении стандартов производства и индивидуальных требований заказчика, RP электроды обеспечивают стабильность процесса плавки и высокую рентабельность эксплуатации.