Продукция

-

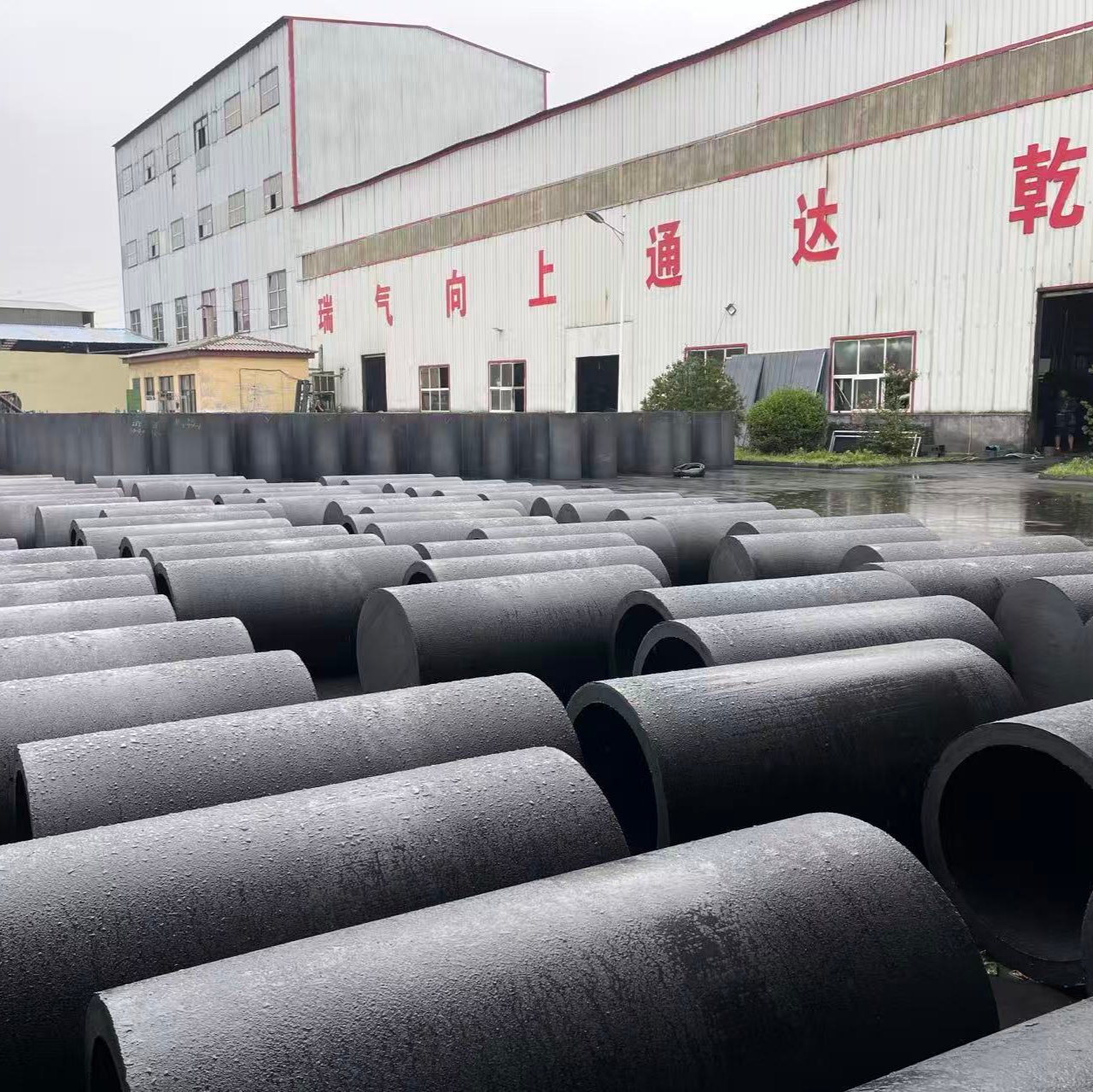

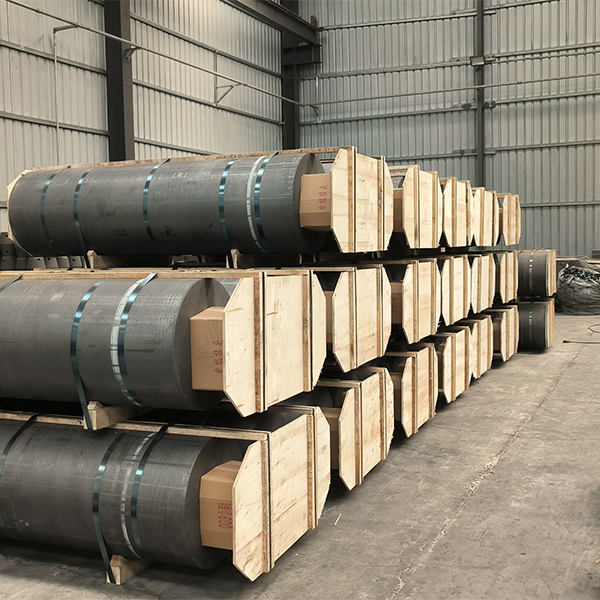

Графитовый электрод RP 300мм

-

Графитовый электрод

-

Графитовый электрод UHP 350мм

-

Детали специальной формы из графита

-

Графитовый электрод UHP

-

Прокаленный нефтяной кокс

-

Графитовый тигель

-

Графитовый блок

-

Графитовый электрод HP 350мм

-

Графитовый электрод HP 400мм

-

Графитированный нефтяной кокс

-

Графитовый электрод HP 500мм

-

Графитовый электрод UHP 400мм

-

Полуграфитированный нефтяной кокс

-

Графитовый электрод RP 500мм

-

Графитовый электрод HP 300мм

Графитовый электрод RP 550мм

Применяется в электропечах большой мощности (EAF), ковшевых печах (LF) и подводных дуговых печах (SAF). Широко используется на сталелитейных заводах с высоким объемом производства и производстве ферросплавов, особенно при годовом выпуске свыше 700 000 тонн для снижения расхода электродов и повышения стабильности процессов.

Описание

маркер

Основное описание

Графитированный электрод категории Regular Power (RP) диаметром 550 мм разработан для использования в электропечах большой мощности (EAF), обеспечивая превосходную электрическую проводимость, механическую прочность и термостойкость. Оптимизирован для стандартных мощностных режимов, он предлагает отличное сочетание экономичности и надежности, что делает его идеальным выбором для крупносерийного производства углеродистой стали и ферросплавов.

Параметры графитовых электродов RP — 550мм

| Параметр | Ед. изм. | Электрод | Ниппель |

| Удельное сопротивление | мкОм·м | 7.5 ~ 8.5 | 5.8 ~ 6.5 |

| Прочность на изгиб | МПа | ≥ 8.5 | ≥ 16.0 |

| Модуль упругости | ГПа | ≤ 9.3 | ≤ 13.0 |

| Объёмная плотность | г/см³ | 1.55 ~ 1.63 | ≥ 1.74 |

| Коэффициент теплового расширения (CTE) | 10⁻⁶/°C | ≤ 2.4 | ≤ 2.0 |

| Содержание золы | % | ≤ 0.3 | ≤ 0.3 |

| Допустимый ток | А | — | 28000 ~ 34000 |

| Плотность тока | А/см² | — | 12 ~ 14 |

| Фактический диаметр | мм | Макс: 562 Мин: 556 | — |

| Фактическая длина | мм | 1800 ~ 2400 (возможна кастомизация) | — |

| Допуск по длине | мм | ±100 | — |

| Короткая длина | мм | -275 | — |

Сырье и производственный процесс

Электроды диаметром 550 мм производятся из высококачественного нефтяного кокса с добавлением контролируемого количества игольчатого кокса для повышения электропроводности и механической прочности. Технологический процесс включает:

●Высокотемпературную кальцинацию (до 1350 °C) для снижения содержания летучих веществ и повышения чистоты углерода

●Точное смешивание с улучшенным каменноугольным пеком для равномерного распределения наполнителя

●Экструзию под высоким давлением и формование для получения плотной и бездефектной структуры

●Первичный обжиг при 800–900 °C для формирования прочных углеродных связей

●Вакуумную пропитку пеком и вторичный обжиг для снижения пористости и повышения стойкости к окислению

●Высокотемпературную графитацию при 2800–3000 °C для достижения низкого сопротивления и отличной кристаллической структуры

Этот процесс обеспечивает электроды с высокой стойкостью к термическим ударам, механической прочностью и стабильным качеством, что идеально подходит для непрерывных и интенсивных сталеплавильных операций.

Основные области применения

●Электродуговые печи большой мощности с высокими токовыми и тепловыми нагрузками

●Ковшовые печи (LF) для вторичной обработки и легирования

●Подводные дуговые печи (SAF) для производства ферросплавов (ферросилиций, ферромарганец и др.)

●Сталелитейные предприятия с годовым производством свыше 700 000 тонн, стремящиеся оптимизировать расход электродов и снизить производственные затраты

Рекомендации по эксплуатации

Данный электрод предназначен для стандартных мощностных режимов и не рекомендуется для сверхвысокой мощности (UHP). Для предотвращения термического растрескивания и продления срока службы необходим строгий контроль тока и дуги, а также регулярный осмотр и обслуживание соединений.

Преимущества

●Высокая токовая нагрузка для крупносерийного плавления

●Отличная стойкость к окислению и термическим ударам

●Снижение расхода электродов до 1,2 кг на тонну стали

●Повышенная механическая прочность, снижающая риск повреждений и продлевающая срок службы

●Экономичная альтернатива электродам UHP при стандартных режимах

Итог

Графитированный электрод RP 550 мм — надежное и экономичное решение для сталелитейных предприятий с большими объемами производства. Благодаря высокому качеству и стабильности параметров он способствует снижению расхода электродов и повышению эффективности металлургического процесса.